Контроль за ходовыми частями вагонов в пути следования

Для обеспечения безопасности движения поездов проводники вагонов обязаны контролировать работу ходовых частей вагона. Если во время движения вагона слышны необычный стук, удары, то проводник должен немедленно сообщить об этом начальнику поезда (НП) и постараться выяснить причину неисправности. В случаях, не терпящих отлагательства (сильные удары колес о рельсы из-за недопустимых ползунов, срабатывание сигнализации контроля нагрева букс и т. п.), проводник обязан остановить поезд стоп-краном.

На станциях во время остановок поезда проводник должен проверить положение тормозных колодок (они не должны быть прижаты к колесам), обратить внимание на исправность рессорного подвешивания, буксового узла, гидравлических гасителей колебаний, датчиков сигнализации нагрева букс, крепления генератора и его привода и других деталей подвагонного оборудования. Следует иметь в виду, что трещины и изломы деталей тележек, как правило, бывают в тех местах, где имеются резкие переходы по толщине металла, в углах и изгибах. При обнаружении неисправностей проводник вагона должен немедленно сообщить об этом НП и осмотрщику вагонов, а при неисправности, угрожающей безопасности движения, должен дать сигнал остановки поезда флажком красного цвета (днем) или фонарем с красным огнем (ночью).

Осмотр ходовых частей в поезде проводят осмотрщики вагонов на станциях, где расположены пункты технического обслуживания. Проводники вагонов на станциях, где стоянка поезда более 5 мин, должны проверять на ощупь (дотрагиваясь ладонью до корпуса буксы) нагрев букс. Кроме того, проводники должны наблюдать за показаниями приборов, установленных в их служебных помещениях и контролирующих действие тормозов, букс, принудительной вентиляции, работающей непрерывно.

4. УДАРНО-ТЯГОВЫЕ ПРИБОРЫ И УПРУГИЕ ПЕРЕХОДНЫЕ ПЛОЩАДКИ

Источник

Проверка ходовых частей конструкции вагона

Страницы работы

Содержание работы

4. Проверка ходовых частей конструкции вагона.

Ходовые качества вагона оцениваются как:

1.Коэффициенты вертикальной динамики

2.Амплитуды ускорений колебательного процесса;

3.Показатель плавности хода;

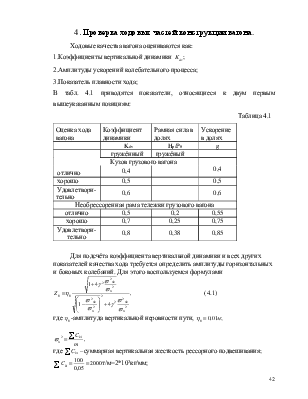

В табл. 4.1 приводятся показатели, относящиеся к двум первым вышеуказанным позициям:

Необрессоренная рама тележки грузового вагона

Для подсчёта коэффициента вертикальной динамики и всех других показателей качества хода требуется определить амплитуды горизонтальных и боковых колебаний. Для этого воспользуемся формулами

где

где

m-масса вагона, m=85/9,8=8,67тc 2 /м;

Частота возмущающего воздействия вертикальной плоскости определяется:

где β-коэффициент эквивалентного вязкого трения;

βкр-критическое значение, коэффициента вязкого трения;

β=2,86*10 5 *0,25=715000=7,1*10 5 кг*с/м;

Определим амплитуду горизонтальных колебаний кузова Y0 по формуле

где n-коничность колеса, n=0,07;

S-половина расстояния между катаниями колёс;

где Сgi-горизонтальная жёсткость i-ой пружины подвешивания;

По формулам определим упруго-фрикционые связи:

где

Полученные коэффициенты динамики сравниваем с допускаемыми значениями установленными «Нормами», приведённые в таблице 4.1,

Амплитуды вертикальных

Оцениваем запас устойчивости колеса от вкатывания на головку рельса по формуле

где β-угол наклона гребня колеса, 60 0 ;

µ-коэффициент трения поверхностей колёс и рельсов, µ=0,25;

Допускаемые значения коэффициента запаса устойчивости [Кu]

для грузовых вагонов [Кu]=1,4;

Цифровые данные взяты из «Норм».

Оцениваем валкость кузова.

Для вагона с одинарным подвешиванием должно соблюдаться условие:

где fct-прогиб рессор, в случае приведения их к опиранию на буксы,

hc-высота центра тяжести кузова над осью колёсной пары, hc=1,5м;

b2-расстояние поперёк вагона между осями опор на буксы, b2=2,036м.

Расчёт показывает, что при выбранных характеристиках рессорного подвешивания обеспечиваются требования «НОРМ» по валкости кузова.

Источник

Опасные дефекты в ходовых частях вагонов

Для выявления причин схода подвижного состава с рельсов необходимо иметь хотя бы общие знания об особенностях эксплуатации вагонов и локомотивов и причинах образования неисправностей (дефектов).

Независимо от типа и назначения вагон состоит из четырех основных частей: ходовых частей, кузова, тормозного оборудования и ударно-сцепных устройств.

К ходовой части относятся тележка, включающая раму, колесные пары, буксы с подшипниками, детали рессорного подвешивания.

Кузов прочно укрепляется на раме, его устройство зависит от рода перевозимого груза.

Рама, являясь основанием кузова, состоит из продольных и поперечных балок, жестко соединенных между собой, и связывает части вагона, воспринимая действующие на него вертикальные и горизонтальные усилия.

Тормозное оборудование служит для регулирования скорости движения или полной остановки поезда и удержания его на месте.

Ударно-сцепные (автосцепные) устройства предназначены для сцепления вагонов между собой и с локомотивом, передачи тяговых и сжимающих усилий, возникающих в поезде, а также для удержания вагонов на определенном расстоянии друг от друга.

Дефекты в ходовых частях, с которыми вагон нельзя включать в поезд, чаще всего встречаются в виде различных трещин в деталях. Наиболее вероятно их появление в подпятниках, вертикальных и горизонтальных стенках, наддрессорных балках, боковых рамах, главным образом в углах буксовых и рессорных проемов, в наклонном верхнем и нижнем поясах, в колонках, приливах для валиков подвесок тормозного башмака и т. д.

Как видно, трещины надо искать в местах концентрации напряжений, чтобы по характеру излома той или другой детали решить сложный вопрос: результат ли это деформации при происшествии или, может быть, следствие выхода из строя той или другой детали узла, а затем и всего узла, послужившего причиной происшествия?

Нужно иметь в виду, что в тележках ЦНИИ-ХЗ трещины возможны также в опорах скользунов, а в тележках МТ-50 – в коробках скользунов и вкладышах.

Не допускается излом или трещины в клине фрикционного гасителя колебаний, отсутствие или излом колпака скользуна или болта его крепления.

На колесных парах возникают дефекты, которые должны быть своевременно обнаружены и устранены, как правило, заменой колесных пар.

Не допускается выпускатьв эксплуатацию подвижной состав с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, при наличии остроконечного наката на гребне колесной пары.

Признаками трещины служат вздутие над ними краски, концентрация инея и скопление пыли и ржавчины в виде валика. Окончательную проверку осуществляют магнитным щупом после осторожной очистки от инея, пыли, ржавчины или краски.

При проверке состояния колесных пар следует обращать внимание на признаки ослабления и сдвига ступицы колеса на подступичной части оси: выступившая ржавчина или масло в месте соединения оси со ступицей, разрыв краски по всему периметру этого соединения.

Такие неисправности, как ползуны (выбоины), навары, неравномерный прокат можно выявить по характерному удару колеса о рельс.

Признаками ползунов, наваров, неравномерного проката являются: отсутствие буксовой крышки или обрыв ее петли; меловые отметки на вагоне о частой замене подшипников, отсутствие резиновых или волокнистых втулок в узлах подвесок башмаков, наличие овальных износов отверстий или отсутствие валиков подвески, шплинтов, срезанные шплинты, поврежденная резьба триангеля и гайки крепления наконечника триангеля, металлический блеск коробки скользунов.

Прокат измеряют абсолютным шаблоном на расстоянии 70 мм от внутренней грани колеса (в наиболее изнашиваемой части круга катания). Неравномерный прокат определяют замерами в сечении максимального износа, а также с каждой стороны от этого сечения на расстоянии 500 мм. Этим же шаблоном измеряют ползун на поверхности катания.

Толщину обода колеса измеряют толщиномером в наиболее изнашиваемой плоскости круга катания. Этим прибором можно измерить также глубину ползунов, выщербин, высоту наваров.

Рис. 24. Положение скобы СК-6 при измерении:

а – бокового и вертикального износа головки рельса;

б – проката бандажа (обода) колеса;

В настоящее время опытно-конструкторским бюро «Интранс» на заводе «Металлист» в Москве создан двухоперационный прибор скоба СК-6 (рис. 24), предназначенная для замеров проката бандажа и износа гребня колес, вертикального и бокового износа головки рельса. Путейцы-практики должны иметь такой измерительный прибор.

В соответствии с ПТЭ запрещается выпускать в эксплуатацию и к следованию в поездах подвижной состав при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

§ при скорости движения больше 120 км/ч до 140 км/ч

§ прокате по кругу катания у локомотивов, моторвагонного подвижного состава, пассажирских вагонов не более 5 мм, толщине гребня более 33 мм или менее 28 мм у локомотивов при измерении на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, а у подвижного состава с высотой гребня 28 мм – при измерении на расстоянии 18 мм от вершины гребня;

§ при скоростях движения до 120 км/ч

§ прокате по кругу катания у локомотивов, а также у моторвагонного подвижного состава и пассажирских вагонов в поездах дальнего следования более 7 мм, у моторвагонного подвижного состава и пассажирских вагонов в поездах местного и пригородного сообщения более 8 мм, у вагонов рефрижераторного парка и грузовых вагонов более 9 мм; толщине гребня более 33 мм или менее 25 мм у локомотивов при измерении на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, а у подвижного состава с высотой гребня 28 мм – при измерении в 18 мм от вершины гребня;

§ вертикальном подрезе гребня высотой более 18 мм, измеряемом специальным шаблоном;

§ ползуне (выбоине) на поверхности катания у локомотивов, моторвагонного подвижного состава, а также у тендеров и вагонов с роликовыми подшипниками более 1 мм, а у тендеров и вагонов с подшипниками скольжения более 2 мм.

Необходимо знать порядок назначения скорости дальнейшего следования поездов при обнаружении вагонов с ползуном на колесной паре.

При обнаружении в пути следования у вагона, кроме моторного вагона или тендера с роликовыми буксовыми подшипниками, ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон (тендер) без отцепки от поезда (пассажирский – со скоростью не свыше

100 км/ч, грузовой – не свыше 70 км/ч) до ближайшего пункта технического обслуживания, имеющего средства для замены колесных пар. При ползуне у вагонов, кроме моторного вагона, от 2 до 6 мм, у локомотива, моторного вагона от 1 до 2 мм допускается следование поезда до ближайшей станции (там, где колесная пара должна быть заменена) со скоростью 15 км/ч, а при величине ползуна соответственно свыше 6 до 12 мм и свыше 2 до 4 мм – со скоростью 10 км/ч. При ползуне свыше 12 мм у вагонов и тендера, свыше

4 мм у локомотива и моторного вагона разрешается следование со скоростью 10 км/ч при условии вывешивания колесной пары. Локомотив при этом должен быть отцеплен от поезда, тормозные цилиндры и тяговый электродвигатель (группа двигателей) поврежденной колесной пары отключены.

Источник