Схемы охлаждения дизель генераторов

Дизель-генератор 18-9ДГ. Система охлаждения

Предназначена для охлаждения втулок и крышек цилиндров дизеля, корпуса турбокомпрессора и выпускных коллекторов.

На дизель-генераторе применена двухконтурная принудительная, замкнутого типа система охлаждения, в которой циркуляция охлаждающей воды проводится двумя одинаковыми по конструкции водяными центробежными насосами.

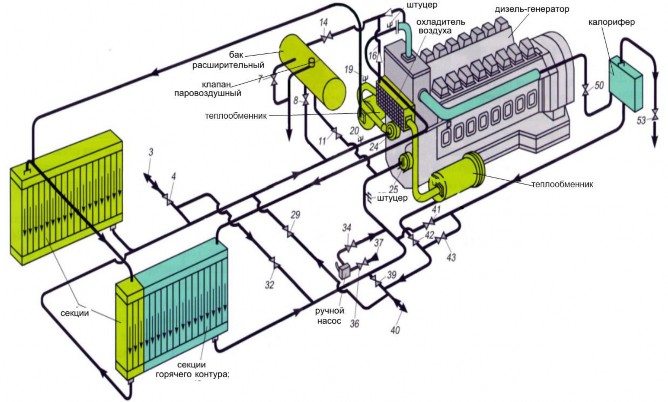

Холодный контур охлаждения. Охлаждающая жидкость из секций радиатора холодного контура по трубе поступает во всасывающую полость водяного насоса, который подает ее по трубе в охладитель наддувочного воздуха и по трубе в охладители водомасляные, далее охлаждающая жидкость по трубе отводится в радиаторные секции (рис. 60).

Рис. 60. Схема системы охлаждения.

Горячий контур охлаждения. Охлаждающая жидкость из секций радиатора горячего контура по трубе поступает во всасывающую полость водяного насоса горячего контура.

Водяным насосом охлаждающая жидкость подается в коллекторы, расположенные вдоль рядов цилиндров, далее по каналам поступает на охлаждение втулок цилиндров, крышек цилиндров, выпускных коллекторов, после чего поступает на охлаждение турбокомпрессора, откуда по трубе отводится в радиаторные секции тепловоза.

Воздух, вытесняемый при заполнении системы охлаждения и пар, образующиеся в контурах, отводятся по трубам, через вентиль, в расширительный бак. Трубы предназначены для пополнения контуров охлаждающей жидкостью и создания постоянного подпора на всасывании водяных насосов. Трубы необходимо подсоединять на расстоянии не более 0,5 м от всасывающих фланцев водяных насосов.

Вентили используются только при проверке системы на плотность, их необходимо закрывать на период проверки на плотность, а при работе дизель- генератора они должны быть полностью открыты и зафиксированы.

Слив воды из системы охлаждения и ее заполнение охлаждающей жидкостью производится по трубам через вентили. Пополнение системы охлаждающей жидкостью производится из отдельной емкости ручным насосом по трубам через вентили. Для исключения переполнения бака расширительного предусмотрена вестовая труба с вентилем, по которой сливаются излишки охлаждающей жидкости при заполнении системы.

На расширительном баке установлен паровоздушный клапан с трубкой.

В системе предусмотрен подвод горячей воды по трубе, через вентиль, к калориферу обогрева кабины машиниста и отвод воды из калорифера на всасывании водяного насоса горячего контура по трубе через вентиль. По трубе, через вентиль, отводится воздух от калорифера при заполнении системы охлаждающей жидкостью. Вентиль необходимо также открывать перед каждым пуском дизель-генератора после длительной стоянки тепловоза во избежание образования воздушной пробки и замерзания в холодное время труб, идущих к калориферу.

При необходимости калорифер может быть отключен вентилями. Из охладителя водомасляного охлаждающая жидкость сливается по трубам, через вентиль.

Давление охлаждающей жидкости в контурах контролируется манометрами, подсоединенными к штуцерам и после насоса горячего контура. Температура охлаждающей жидкости на выходе из дизеля контролируется температурным датчиком, установленным в штуцер.

Дизель-генератор 18-9ДГ. Насос водяной

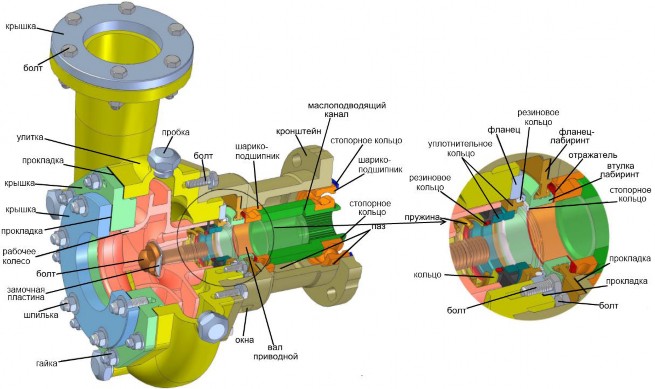

Предназначен для подачи охлаждающей жидкости в систему охлаждения дизеля и устанавливается на приводе насосов. Рабочее колесо насоса размещено в улитке, которая крепится к кронштейну.

Вращение колеса осуществляется валом, который установлен на шарикоподшипниках, размещенных в кронштейне.

Вал приводится во вращение от привода насосов посредством шлицевого соединения. Смазка к шарикоподшипникам поступает через отверстие в шлицевом валу привода насосов и по каналу вала. Фиксация рабочего колеса от проворота на валу обеспечивается конусным сопряжением при затяжке болта и замочной пластины (рис. 61, рис. 62).

Торцовое уплотнение состоит из колец уплотнительных, контактные поверхности которых изготовлены из силицированного графита. Кольцо уплотнительное устанавливается на вал через резиновое кольцо. Кольцо уплотнительное вставляется во фланец через резиновое кольцо. Кольца уплотнительные при помощи пружины и кольца находятся в постоянном контакте: кольцо уплотнительное с валом, а кольцо уплотнительное с фланцем.

Уплотнение масляной полости состоит из отражателя, втулки-лабиринта, на которой имеется маслосгонная резьба, и фланца-лабиринта.

Дизель-генератор 18-9ДГ. Система вентиляции картера

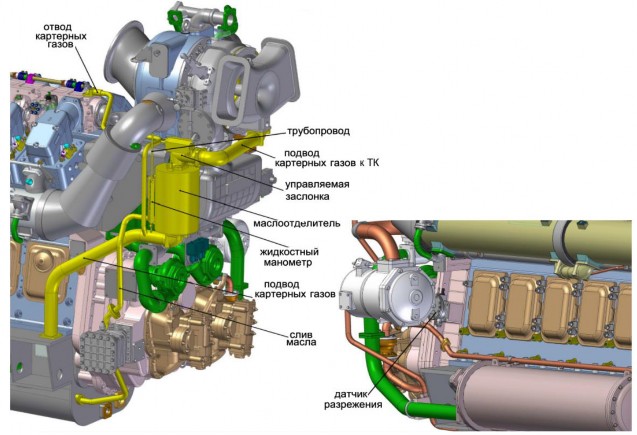

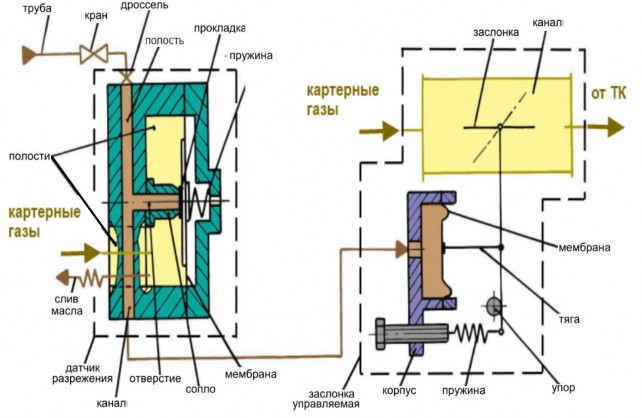

Предназначена для отсоса газов из картера и создания в нѐм разрежения, предотвращающего утечки масла и газов через зазоры у валов, выходящих наружу, а также через неплотности в соединениях. Основными элементами системы

вентиляции являются маслоотделитель, датчик разрежения, заслонка управляемая, манометр жидкостный и трубы, соединяющие эти сборочные единицы с картером дизеля и с всасывающим патрубком турбокомпрессора (рис. 63).

Рис. 63. Система вентиляции картера.

Отсос газов из картера осуществляется через канал в раме. В канале рамы в результате изменения направления потока газа происходит отделение наиболее крупных частиц масла.

Затем картерные газы и газы, отсасываемые из лотка (корпуса распределительного вала), поступают в маслоотделитель, снабженный сетчатыми элементами (рис. 64). Частицы масла осаждаются на этих элементах, стекают по ним в нижнюю часть маслоотделителя и по трубе сливаются в раму. В системе вентиляции дизель-генератора предусмотрена автоматическая регулировка разрежения (датчик разрежения и заслонка управляемая), позволяющая поддерживать значение параметра разрежения на минимально допущенном уровне 0

— 0,392кПа (0 ÷ 40 мм вод.ст.) во всем диапазоне рабочих режимов. Для ручной регулировки величины разрежения в картере предназначен шибер. Положение шибера определяется по риске на оси шибера. На рисунке шибер показан в положении «Закрыто».

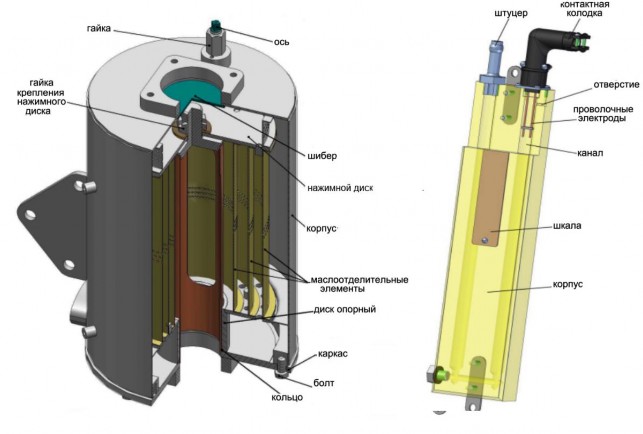

Дизель-генератор 18-9ДГ. Манометр жидкостный

Предназначен для замера разрежения в картере дизеля и подачи сигнала в электрическую схему тепловоза на остановку дизеля в случае повышения давления в картере выше заданного предела. Состоит из корпуса, изготовленного из прозрачного органического стекла с V-образным каналом, шкалы, контактной колодки с двумя проволочными электродами и штуцера. Канал залит водным

раствором с содержанием 5 — 10 % поваренной соли и 1 — 2 % бихромата калия до уровня нулевой отметки шкалы.

Штуцер соединен трубкой с картером дизеля, а электроды – с электрической схемой тепловоза. При увеличении давления выше допустимого в картере дизеля водяной столб в канале поднимается, замыкает электроды и, воздействуя через электрическую схему на тяговый электромагнит регулятора, останавливает дизель (рис. 64).

Рис. 64. Маслоотделитель и диффманометр.

Дизель-генератор 18-9ДГ. Система регулирования разрежения

Предназначена для поддержания разрежения в картере на всех режимах работы дизеля в заданных пределах. Принцип действия системы заключается в использовании давления масла, пропорционального величине разрежения в картере, для управления заслонкой, изменяющей сечение канала отсоса картерных газов (рис. 65). Система состоит из датчика разрежения и управляемой заслонки, соединенных трубопроводом. При работе дизеля масло после фильтра по трубе через кран поступает к дросселю датчика разрежения.

Проходя последовательно дроссельные отверстия в диафрагмах и камеры между ними, образованные проставочными кольцами, турбулентный поток масла теряет напор, превращаясь в ламинарную струйку, и выходит из дросселя в полость, канал и к отверстию сопла с малой скоростью. Мембрана прокладкой прижимается к соплу благодаря усилию пружины, а также и разрежению в картере, действующему на площадь мембраны (полости датчика разрежения соединены через отверстия во фланце прилива, на котором установлен датчик, с полостью привода насосов, а, следовательно, с картером). Это создает подпор масла в сопле и во всем трубопроводе после дросселя.

Рис.65. Система регулирования разрежения.

Величина подпора пропорциональна разрежению в картере. Зависимость давления подпора от разрежения определяется соотношением эффективной площади мембраны и площади отверстия сопла. Таким образом, масло (под давлением, которое пропорционально разрежению) из канала по трубопроводу поступает к корпусу управляемой заслонки. Воздействуя на мембраны, оно перемещает тягу вправо от упора и, преодолевая натяг пружины обратной связи, поворачивает заслонку против хода часовой стрелки, т.е. в сторону перекрытия канала отсоса картерных газов. При этом отсос газов замедляется, рост разрежения в картере ограничивается. Величины разрежения, при которых заслонка начинает прикрывать канал и полностью его перекрывает, определяется регулируемой величиной усилия пружины и ее жесткостью. При уменьшении разрежения в картере плотность прилегания прокладки мембраны датчика разрежения снижается, следовательно, пропуск масла через сопло увеличивается, и во всем масляном тракте после дросселя подпор уменьшается. Усилие воздействия масла на мембраны управляемой заслонки ослабевает, и под действием пружины заслонка поворачивается по ходу часовой стрелки на открытие канала отсоса картерных газов. Разрежение в картере возрастает до заданной величины.

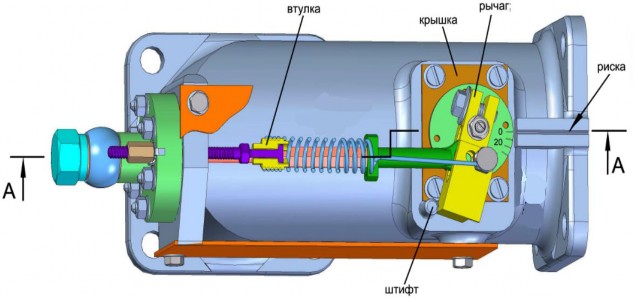

Дизель-генератор 18-9ДГ. Датчик разрежения

Установлен на приливе заднего корпуса привода насосов, со стороны ряда А. Он является чувствительным элементом системы и преобразует разрежение в картере в пропорциональное ему давление масла. Датчик состоит из литого алюминиевого корпуса и литой алюминиевой крышки, скрепленных шпильками. Между ними установлена мембрана с наклеенными с обеих сторон и скрепленными вместе дисками из алюминиевого сплава. На диск наклеена уплотнительная прокладка. В корпус на прокладке ввернуто сопло, которое своей рабочей кромкой торца

упирается в прокладку мембраны. Пружина поджимает мембрану к соплу и стабилизирует ее начальное положение. В корпус также ввернут дроссель, в котором собран пакет из чередующихся 25 штук диафрагм (с отверстием диаметром 1,5 +0,25 мм) и 26 штук проставочных колец. Отверстие каждой последующей диафрагмы расположено диаметрально противоположно отверстию предыдущей диафрагмы. В пакете первой и последней деталями являются проставочные кольца. С одной стороны пакет упирается во втулку, а с другой – поджимается упором. Через штуцер картерные газы подводятся к жидкостному манометру (рис.66).

Рис. 66. Датчик разрежения и заслонка управляемая.

Дизель-генератор 18-9ДГ. Заслонка управляемая

Установлена на маслоотделителе, обеспечивает разрежение в картере дизеля в заданных пределах, является исполнительным элементом системы регулирования разрежения.

Рис. 67. Заслонка управляемая.

Пропорционально давлению масла, создаваемому в системе датчиком разрежения, заслонка управляемая изменяет сечение канала отсоса картерных газов. Ее устройство следующее: в чугунном литом корпусе закреплена винтами в прорези валика овальная заслонка. Валик поворачивается в двухрядных радиально — сферических подшипниках. На наружном конце валика надета шкала, нулевое деление шкалы находится против риски (заслонка полностью открыта, т.к. расположена вдоль корпуса). В отверстие рычага вставлена ось, обеспечивающая соединение этого рычага с раздвижной тягой через сферический подшипник. Левый конец тяги упирается в шток крепления двух мембран. Длина тяги отрегулирована так, что при упоре рычага в штифт шток сдвинут влево до упора в корпус (рис. 66).

Растяжение пружины обратной связи регулируется винтом, ввернутым в корпус. Осевое смещение валика, равное 0,05 – 0,2 мм, обеспечивается за счет шлифовки кольца. Снизу установлена крышка. Механизм закрыт кожухом. В камеру подается масло под давлением от датчика разрежения. Величина этого давления определяется величиной разрежения в картере (рис. 67).

Источник

Виды и принцип работы охлаждения дизель-генераторов

Генератор – это электроустановка, которая преобразовывает энергию от горения топлива в электроэнергию. В процессе трансформации выделяется большое количество тепла.

При установке его в небольшом помещении отмечается увеличение температуры воздуха. Высокие отметки температурного режима негативно влияют на производительность, а также долговечность устройства. Таким образом, необходимо как-то устранять излишнее тепло, в случае с помещением достаточно создать вытяжку, а с самой установкой, здесь предусмотрена система охлаждения, о которой и пойдет речь.

Для чего нужно охлаждение

Любой дизель-генератор требует охлаждение, так как сильно нагревается и приводит к нежелательным эффектам. Чем больше установка и ее мощность, тем выше выделение тепла в ходе работы. Это негативно влияет на продуктивность устройства, на долговечность установки, а из-за выжигания кислорода в помещении, как следствие высокой температуры, бывает сложно создавать здоровую обстановку. Каждый дизельный генератор нуждается в системе охлаждения.

Система охлаждения на примере дизель-генератора 18-9ДГ

Если охлаждение отсутствует, оно не справляется с поставленной задачей, тогда происходит перегрев. Металл от температуры расширяется, что приводит к увеличению зазора, трущиеся детали могут испытывать вибрации от этого. Ситуация опасна, так как способна привести к поломке устройства.

Трехмерная модель движения воздуха в дизель-генераторе с закрытым кожухом

Даже самые лучшие двигатели, которые отличаются высокими показателями экономичности, расходуют до 60% тепла от горения на нагрев устройства, а также отдают в атмосферу посредством отработанных газов. Система охлаждения призвана устранить негативное влияние от высоких показателей тепла, поглощая его. Действует закономерность, чем выше мощность установки и больше количество топлива, тем лучше система охлаждения потребуется.

Виды охлаждения ДГУ

Принцип заключается в отводе тепла от мест, где создаются повышенные температурные нагрузки. Для этого создается радиатор с большой площадью, который отдает тепло, выводя его изнутри установки.

Самый простой и распространенный метод охлаждения дизель-генераторов

Для отвода тепла может использоваться несколько основных типов: с воздушным и жидкостным охлаждением. Воздушная система достаточно примитивна и выполняет отвод тепла посредством вентиляционных каналов внутри. Даже довольно сильный поток воздуха не способен снизить высокую температуру. Зато такая система более дешевая. По конструкции генератор с водяным охлаждением будет несколько сложнее, а соответственно и дороже.

Дизельные генераторы с жидкостным охлаждением на 125 и 160 кВА

Для дизельных генераторов с небольшой мощностью достаточно использовать воздушную систему, как более экономичную, если ее мощности будет достаточно. Двигатель с жидкостным охлаждением – это более мощное и сложное устройство. Только охлаждение на основании жидкости способно обеспечить достаточную эффективность отвода тепла и создать атмосферу для нормальной работы устройства.

Структурная схема воздушного охлаждения дизель-генератора

Сравнение характеристик двигателей с жидкостным и воздушным охлаждением:

- Компактность. Здесь выигрывает воздушный тип.

- Мощность. С жидкостным охлаждением значительно лучше.

- Стоимость. Системы, работающие от воздуха более дешевы изначально, а также практически не требуют обслуживания/ремонта.

- Долговечность. Конструкция системы с жидкостью немного проигрывает.

- Продуктивность. Выше качество отвода тепла, используя жидкость.

В целом для небольших установок подойдет воздух (мощность не более 20 кВт), в качестве охлаждения, для более сложных задач, стоит выбирать водяное охлаждение.

Дизель генератор с жидкостным (водяным) охлаждением

В качестве жидкости может использоваться обычная вода или специальный антифриз. Первый вариант более экономичен, но второй более эффективен, так как не замерзает при низких температурах и лучше поглощает тепло.

Структурная схема дизель-генератора с жидкостным охлаждением

Дизельгенераторы с жидкостным охлаждением помогают устранить проблему с запуском систем в холодное время года. Электростанция содержит систему подогрева охлаждающей жидкости для более просто старта. Электрогенератор аварийного типа всегда оборудуется подогревом антифриза, что выполняется непрерывно, так как в любой ситуации запуск должен произойти на протяжении 30 секунд.

В процессе эксплуатации охлаждающая жидкость также подогревается и нуждается в отводе тепла, что учтено в устройстве. Так на генератор устанавливается радиатор, поверх которого стоит вентилятор. Радиатор представляет собой извилистые тонкостенные, трубки, которые обеспечивают максимальную площадь для отвода тепла. В процессе нагрева жидкость может увеличиваться в объеме, а излишек поступает в расширительный бачок. Для запуска и работы вентилятора используется отбор мощности от двигателя, так устанавливается привод с ременной натяжкой, что и приводит его в действие. Сверху радиатора обычно находится подрывной клапан, который призван отводить излишнее давление от пара. В систему охлаждения для циркуляции жидкости устанавливается насос, иногда он имеет навешанный тип. Если двигатель достаточно мощный, могут использовать автономные насосы.

Как отремонтировать, причины выхода из строя и т.д.

Проблем может быть достаточно много, сейчас самые распространенные вкратце рассмотрим:

- Генератор перегревается. Стоит обратить внимание на уровень жидкости для охлаждения в системе, скорее всего она исчерпалась.

- Перегрев двигателя, долив жидкости приносит только временный результат. Скорее всего проблема в наличии течи. Часто дыра образуется в радиаторе, так как трубочки с тонкими стенками и при определенных неисправностях или механических проблемах, они пробиваются.

- Станция глохнет, когда появляется сигнал о достижении высокой температуры, при этом количество масла и жидкости для охлаждения в порядке. Причина заключается в неисправности радиатора, вероятно он забит мусором, отработкой и т.д. Также стоит осмотреть вентилятор, вероятно он не крутится или после ремонта установлен неправильно.

Охлаждение – это важнейшая система для обеспечения долгой и качественной работы генератора, поэтому ее нужно своевременно обслуживать.

Источник