СИСТЕМА УПЛОТНЕНИЯ ВАЛА ГЕНЕРАТОРА

4.1. Для предотвращения выхода водорода из корпуса генератора на торцевых щитах генератора установлены масляные уплотнения вала кольцевого типа. В уплотнениях этого типа вкладыш с баббитовой заливкой по внутренней поверхности свободно висит на валу ротора. Вкладыш размещается в камере, образованной составным корпусом уплотнения, закрепленном на наружном щите. Камера уплотнена с помощью резиновых шнуров, заложенных в кольцевых канавках, выполненных на торцевых поверхностях вкладыша. Уплотняющее масло под давлением, превышающим давление водорода в турбогенераторе, подается в камеру и через радиальные отверстия во вкладыше поступает в кольцевую канавку в расточке вкладыша, из которой растекается в обе стороны вдоль оси вала по кольцевому зазору между вкладышем и валом. Масло, проходящее в сторону водорода, препятствует выходу водорода из корпуса генератора. Масло, проходящее в сторону воздуха, сливается в картер опорного подшипника. Для обеспечения гидродинамической центровки вкладыша относительно вала по внутренней поверхности баббитовой заливки выполнены равномерно расположенные по окружности канавки. Для защиты внутренней полости статора от попадания масла предусмотрены маслоуловители и маслоотражатели. Контроль температуры вкладышей ведется термометрами сопротивления.

4.2. Регулятор перепада давления в системе масляного уплотнения вала обеспечивает необходимый перепад между уплотняющим маслом и водородом в корпусе турбогенератора.

4.3. При номинальном 0,4 – 0,8 кгс/см² превышении давления уплотняющего масла относительно водорода его в сторону водорода должен быть не более 5 л/мин на оба уплотнения (ротор на ВПУ). Замеряется расход масла путем закрытия сливных трубопроводов из гидрозатвора и измерением количества масла, поступающего в гидрозатвор за определенный (5-10 минут) промежуток времени. Увеличенный расход масла в сторону водорода (более 5 л/мин) является показателем либо увеличенного зазора между валом и вкладышем, либо нарушением плотности камеры вкладыша, либо чрезмерно высоким перепадом давлений «масло-водород». Конкретная величина перепада выбирается, исходя из следующих условий:

— уплотнения должны работать устойчиво с минимальными расходами масла в сторону водорода;

— температура баббита вкладышей должна быть 70-80 °С при температуре входящего масла не более 45 °С;

— уплотнения не должны пропускать водород в картер опорных подшипников.

4.4. На сливном маслопроводе из уплотнения со стороны возбудителя перед входом в поплавковый гидрозатвор имеется:

U-образная петля высотой 500 мм, которая предотвращает циркуляцию газа через поплавковый гидрозатвор, вызываемую тем, что разряжение, создаваемое вентиляторами на обоих сторонах ротора генератора практически не может быть одинаковым.

4.5. Поплавковый гидрозатвор обеспечивает слив масла, препятствуя при этом выходу водорода из корпуса генератора через сливные маслопроводы. Гидравлический затвор (ЗГ) выполнен в виде бака с поплавковым регулятором уровня, обеспечивающим поддержание заданного уровня масла в баке. В баке имеется вентиль для продувки газового объема и отбора проб газа.

4.6. Вентиляция газового объема главного маслобака турбины, сливного масляного коллектора и сливных маслопроводов опорных подшипников осуществляется двумя центробежными вентиляторами.

4.7. Подача масла на уплотнения вала генератора производится тремя насосами. В работе постоянно находится один маслонасос переменного тока. Второй маслонасос находится в резерве. Третий маслонасос постоянного тока включается в аварийных ситуациях от электроконтактных манометров (ЭКМ). При уменьшении давления по первому ЭКМ на 1,5 кгс/см² от номинального давления (8-9 кгс/см²) включается резервный маслонасос с двигателем переменного тока. При уменьшении давления по второму ЭКМ на 2,5 кгс/см² от номинального давления включается аварийный маслонасос с двигателем постоянного тока.

4.8. Кроме вышеуказанных источников масла в системе маслоснабжения предусматривается установка демпферного бака (БД).

При всех переключениях насосов и неполадках в системе маслоснабжения, связанных с прекращением подачи масла на уплотнения от насосов, демпферный бак обеспечивает снабжение уплотнений маслом.

Для контроля за уровнем масла в демпферном баке предусмотрены сигнализаторы УЖ1, УЖ2. Первая установка, фиксирующая уровень, является предупредительной, вторая – аварийной. Оба сигнала поступают на щит турбин. При срабатывании двух сигнализаторов уровня масла в баке или отключениях трех маслонасосов уплотнения вала, технологическая защита обеспечивает автоматическое отключение и останов турбоагрегата со срывом вакуума. Емкость демпферного бака при этом обеспечивает уплотнения вала маслом при безнасосном останове агрегата со срывом вакуума. Демпферный бак подключен последовательно к напорному маслопроводу, что обеспечивается постоянная прокачка масла, поступающего на уплотнения через бак, расположенный на высоте, соответствующий минимально допустимому перепаду давлений между маслом и водородом. Уровень масла при нормальной работе находится в трубе над баком. На этой трубе установлен специальный клапан, который предотвращает возможность образования сифона при переливе масла из демпферного бака в гидрозатвор в случае превышения перепада давления «масло-водород» выше допустимого предела.

4.9. В системе уплотнений вала генератора предусмотрен маслоохладитель, рассчитанный на максимальное давление охлаждающей воды 10 кгс/см².

4.10. Технические характеристики насосов маслоснабжения турбины.

| № | Параметры | Ед.изм. | Гл.мас-ляный насос (ГМН) | Пуско-вой масля-ный насос (ПМН) | Резерв-ный масля-ный насос (РМН) | Аварий-ный масля-ный насос (АМН) | Масло-насос сист.упл. вала ген. эл.двиг. перем. тока | Масло-насос сист.упл. вала ген. эл.двиг. пост.тока |

| Тип насоса | центро-бежный | ЦНСМ-300-480 | Д-200-36а | Д-200-95 | ЦНСМ-38 | ЦНСМ-38 | ||

| Производи-тельность | м³/час | |||||||

| Напор | кгс/см² | 2,9 | 9,5 | 17,6 | ||||

| Номинальное число оборотов | об/мин | |||||||

| Мощность на валу насоса | кВт | — | 28,9 | |||||

| Тип эл.двигателя | привод от рото-ра тур-бины | А-114-6М | 4А180М4У | Д62У4 | АО2-72-2У3 | П62-44 | ||

| Напряжение /ток | В/А | 6000/ 23,6 | 220/ | 220/73 | 220/380 | 220/128 | ||

| КПД | 0,885 | 0,89 | 0,90 |

4.11. Технические данные оборудования системы:

4.11.1. Маслоохладитель смазки:

| Количество | 2 шт. |

| Тип | МОВ |

| Поверхность охлаждения | 63 м² ± 5% |

| Расход масла | 90 м³/час |

| Температура воды не более | 33 °С |

| Р воды не должно превышать | 1 кгс/см² |

4.11.2. Регулятор давления масла РПД.

| Диапазон перепада давления между маслом и газом | 0,4-0,8 кгс/см² |

| Давление масла на входе | 8 кгс/см² |

| Давление газа | 2 кгс/см² |

4.11.3. Фильтр масляный системы уплотнений вала генератора.

| Тип | ФС-20 |

| Количество | 2 шт. |

| Пропускная способность | 20 м³/час |

| Рабочее давление | 16 кгс/см² |

| Масса фильтра | 71 кг |

| Размер улавливаемых частиц | 0,14 мм |

4.11.4. Маслоохладитель системы уплотнений вала генератора.

| Тип | МОВ |

| Температура охлаждающей воды | 33 °С |

| Отводимые потери | 80 кВт |

| Расход охлаждающей воды | 95 м³/час |

| Перепад напора воды | 0,4 кгс/см² |

| Наибольшее давление воды | 10 кгс/см² |

4.11.5. Вентилятор (эксгаустер).

| Количество | 2 шт. |

| Производительность | 400 м³/час |

| Напор | 1470 Па |

| Масса | 39,5 кг |

| Тип эл.двигателя | асинхронный |

| Напряжение эл.двигателя | 380 В |

| Мощность | 1,5 кВт |

| Номинальный ток | 3,3 А |

| Число оборотов n | 2850 об/мин |

| КПД электродвигателя n | 81 % |

| Режим работы | I |

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Источник

МАСЛЯНЫЕ УПЛОТНЕНИЯ

Для предотвращения утечки водорода из корпуса генератора или компенсатора в местах прохода вала ротора

через торцевые крышки применяются масляные уплотнения кольцевого или торцевого типа.

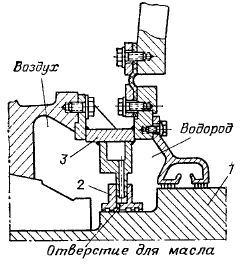

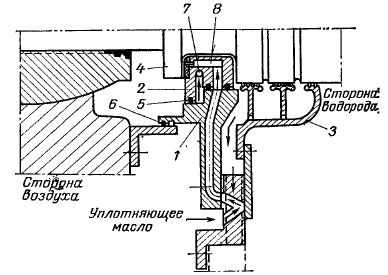

Кольцевое уплотнение (рис. 3.7) состоит из вкладыша 2, охватывающего вал /, и корпуса 3. Масло поступает в зазор между вкладышем и валом и разделяется на две части: в сторону водорода и в сторону воздуха.

Рис. 3.7. Кольцевое уплотнение

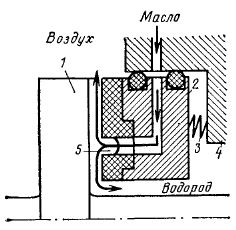

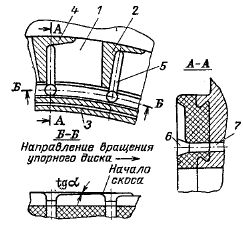

Рис. 3.8. Торцевое уплотнение:

/ — диск на валу ротора; 2 — вкладыш; 3 — пружина; 4 — корпус; 5 — кольцевая канавка

Масло, идущее в сторону водорода, предотвращает утечку водорода из корпуса машины через зазор между валом и вкладышем.

Основное достоинство кольцевых уплотнений заключается в том, что при кратковременном прекращении подачи масла они, как правило, не повреждаются. Подплавление их вкладышей, если оно и случится, обычно не вызывает повреждения рабочей поверхности вала. Но из-за большого зазора между вкладышем и валом (0,3—0,4 мм) в ранее выпускавшихся конструкциях расход масла в сторону водорода достигал 40—60 л/мин. Из масла выделялся имевшийся в нем воздух, снижавший чистоту водорода. Это вызывало необходимость иметь вакуумную установку для очистки от воздуха масла, поступающего на уплотнения.

Торцевое уплотнение (рис. 3.8) имеет вкладыш 2, прижимаемый к упорному диску 1 на валу ротора. Как и в кольцевом уплотнении, масло, поступающее в кольцевую канавку на рабочей поверхности вкладыша, разделяется на две части. Большая часть направляется в сторону воздуха,

обеспечивая смазку трущихся поверхностей, меньшая — в сторону водорода, предотвращая выход водорода через зазор между вкладышем и диском, поскольку давление масла в кольцевой канавке больше давления водорода в статоре на 0,03—0,09 МПа. Меньшая часть масла обеспечивает также смазку внутреннего запорного пояска вкладыша. Расход масла в сторону водорода ввиду малого зазора

Рис. 3.9. Торцевые уплотнения

между вкладышем и диском, определяемого только толщиной масляной пленки, невелик (3—5 л/мин). Это является основным преимуществом торцевого уплотнения по сравнению с кольцевым, позволяющим отказаться от маслоочис-тительной установки.

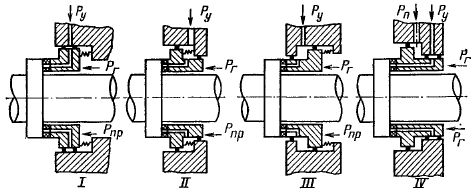

Торцевые уплотнения разделяются на типы в зависимости от способа создания усилий, прижимающих вкладыш к диску, а также по количеству автономных камер для масла.

По способу создания усилий, прижимающих вкладыш к диску, все торцевые уплотнения в основном можно разбить на четыре типа (рис. 3.9). В табл. 3.2 приведены способы создания усилий, прижимающих вкладыш к упорному диску, и указано, в каком турбогенераторе применяется каждый из четырех типов уплотнений.

На надежность уплотнений большое влияние оказывает характер изменения усилия, прижимающего вкладыш к диску, в зависимости от снижения давления масла, когда из-за ухудшения смазки резко повышается напряженность работы уплотнения. В уплотнениях типа / при аварийном снижении давления масла усилие, прижимающее вкладыш, сохраняется на прежнем высоком уровне, а в уплотнениях типа /// оно даже повышается. Характер изменения усилия

Таблица3.2. Способы создания усилий на вкладыш

| Тип уплотнения | Способ создания усилия, | В каких | турбогенераторах | |

| по рис. | прижимающего | вкладыш | применяется | |

| 3.9 | к упорному | диску | ||

| I | Давлением газа | и пружин | ТГВ-200, ТГВ-200М, ТГВ-300, | |

| ТВФ-60-2, | ТВФ-120-2, | |||

| ТВФ-100-2 | поздних выпусков | |||

| II | Давлением газа, | пружин и | ТВВ-165-2, | ТВВ-200-2 |

| уплотняющего | масла | |||

| III | Давлением газа | и пружин. | ТВФ-60-2, | ТВФ-100-2 ранних |

| Уплотняющее масло отжи- | выпусков | |||

| мает вкладыш от диска | ||||

| IV | Давлением газа | и прижи- | ТВВ-200-2, | ТВВ-200-2А, ТВВ- |

| мающего масла | 320-2 |

на вкладыш определяет требования к надежности схемы маслоснабжения и, в частности, допустимую длительность перебоя в снабжении маслом.

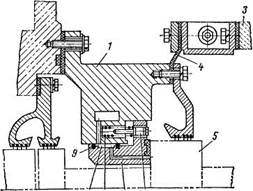

По количеству автономных камер для масла уплотнения делятся на однокамерные, или однопоточные, и двухкамерные, или двухпоточные. В однопоточном уплотнении,

Рис. 3.10. Однопоточное уплотнение:

/ — корпус уплотнения; 2—камера уплотняющего масла; 3 —корпус опорного подшипника; 4 — пластикатовая диафрагма; 5 — упорный диск на валу ротора; 6 — регулировочный винт; 7 — вкладыш; S — пружина; 9 — уплотняющий резиновый шнур

одна из конструкций которого показана на рис. 3.10, вкладыш прижимается к диску пружинами и давлением водорода на его тыльную сторону. Давление уплотняющего масла на прижимающее усилие влияния не оказывает. Камера уплотняющего масла между корпусом и вкладышем уплотняется шнуром из маслостойкой резины.

В двухпоточных уплотнениях (рис. 3.11) вкладыш прижимается к диску не пружинами, которые в этом уплотне-

Рис. 3.11. Двухпоточное уплотнение:

/ — корпус; 2 — вкладыш; 3 — маслоуловители; 4 — упорный диск на валу ротора; 5 — уплотняющие кольца из резины; 6 — резиновая прокладка; 7 — камера прижимающего масла; 8 — камера уплотняющего масла

Рис. 3.12. Разделка рабочей поверхности торцевого вкладыша

нии отсутствуют, а усилием от давления прижимающего масла в камере 7 и от давления водорода в генераторе на тыльную сторону вкладыша. Уплотняющее масло поступает на рабочую поверхность вкладыша через камеру 8. Достоинство двухпоточных уплотнений состоит в возможности регулирования усилия, прижимающего вкладыш к диску, изменением давле-

ния прижимающего масла, т. е. без разборки уплотнения.

Рабочая поверхность торцевого вкладыша (рис. 3.12), выполняемая из баббита, имеет клиновые поверхности /, поверхности без уклона 2, внутренний запорный поясок 3, внешний поясок 4, радиальные канавки 5, кольцевую канавку 6 и маслоподводящие отверстия 7. При малой частоте вращения давление в масляных клиньях не создается.

Все усилия, прижимающие вкладыш к диску, воспринимаются при этом поверхностями без уклонов и поясками. Только при частоте вращения выше 2000 об/мин прижимающее усилие воспринимается всей несущей поверхностью, причем при номинальной частоте вращения большая часть этого усилия воспринимается клиновыми поверхностями. Таким образом, наиболее напряженно вкладыш работает при частоте вращения ниже 2000 об/мин и особенно при 400—500 об/мин. Это требует при остановке и особенно при пуске машины повышенного внимания к работе уплотнений: необходимо следить за температурой, давлением масла и водорода, не допускать перебоя в подаче масла.

Источник