Что такое трансмиссия комбайна

Трансмиссия предназначена для привода в действие от двигателя сложного комплекса рабочих органов и механизмов жатвенной части, молотилки, бункера, а также различных приспособлений для уборки незерновой части урожая и других культур.

Трансмиссия комбайна «Дон-1500» с жаткой захватом 6 м и копнителем состоит из семнадцати клиноременных передач, пятнадцати контуров цепных передач, трех клиноременных вариаторов, пяти контрприводных валов, пяти фрикционных предохранительных муфт, тринадцати натяжных устройств, двух карданных передач и других сборочных единиц и деталей.

Для привода наиболее ответственных рабочих органов применяют в четырех контурах многоручьевые ремни на едином основании, которые более долговечны и не требуют трудоемкой операции комплектования по длине. Благодаря их кинематическим свойствам молотилка, наклонная камера жатвенной части и выгрузные шнеки бункера зерна приводятся в действие без сцепления. Они включаются и выключаются специальными механизмами (лениксами) за счет натяжения и ослабления клинового ремня передач.

Рекламные предложения на основе ваших интересов:

В наиболее ответственных и нагруженных передачах вместо обычных натяжных устройств используют подпружиненные натяжные устройства. Последние позволяют постоянно натягивать клиновые ремни. Это значительно снижает трудоемкость обслуживания передач, улучшает условия их работы, повышает долговечность ремней за счет уменьшения проскальзывания, обеспечивает более равномерный привод

Для исключения перегрузок в приводах рабочих органов служат индукционные датчики, которые подают сигналы на информационные пульты в кабине о нарушении заданного скоростного режима работы того или иного рабочего органа. Механизатор оперативно принимает меры по ликвидации перегрузки до наступления аварийных режимов в приводах.

Некоторые звездочки и шкивы крепят на валах клиновыми шпонками. Размеры шпонок и пазов на валах и в отверстиях заданы так, что при нормальной (от легких ударов молотка) посадке головки не доходят до торцов ступицы приблизительно на 10 мм.

Клиновые шпонки, шкивы или звездочки демонтируют съемниками, входящими в комплект принадлежностей.

Для создания хороших условий работы ременных и цепных передач нужно, чтобы все шкивы или звездочки, входящие в их контур, располагались в одной плоскости.

Ременные передачи следует предохранять от попадания на них нефтепродуктов. Ремень, на который попало масло, отмывают теплой водой с мылом, затем досуха протирают ветошью. Ремни хранят в помещении при температуре от 0 до 20 °С и на значительном расстоянии (не ближе 1 м) от отопительных приборов.

Источник

Что такое трансмиссия комбайна

Что такое ГСТ? Знакомимся с гидростатической трансмиссией.

Долгое время гусеничные бульдозеры считались одним из наиболее сложных в управлении видов землеройной техники. Однако в последние годы благодаря внедрению ряда новых технологий управлять ими становится гораздо легче, а сами бульдозеры приобретают все более универсальные, разносторонние возможности.

Одной из главных причин этого, безусловно, можно считать завоевывающую все большую популярность гидростатическую трансмиссию (ГСТ). Происходящие изменения некоторые специалисты называют даже «гидростатической революцией».

Для начала немного статистики. За последние 10 лет доля бульдозеров с гидростатическим видом трансмиссии (по крайней мере, среди машин мощностью до 130 л.с.) постоянно росла. Согласно данным Справочника мирового строительного оборудования, в настоящее время именно бульдозеры с гидростатикой занимают доминирующие позиции.

Такие изменения в соотношении отнюдь не случайны: избавленные от коробки передач, бульдозеры стали более разносторонними машинами с широким спектром действия.

Компании — производители землеройной техники разными темпами шли к признанию целесообразности использования гидростатической трансмиссии.

Так, несмотря на то, что уже более 100 лет мировым лидером по производству гусеничных бульдозеров считается корпорация Caterpillar, инициатором «гидростатической революции» стала другая американская компания — John Deere. Именно ее разработчики еще в 1976-м создали первый двухдисковый бульдозер с гидростатической трансмиссией.

Среди отечественных производителей будьдозеров существует предприятие специализирующееся на создании техники исключительно с использованием гидростатической трансмиссии. На ГСТ перешёл челябинский завод «ДСТ-УРАЛ». С каждым годом конструкторы завода совершенствуют эту схему и выпускают бульдозеры высокого мирового уровня.

Гидростатическая трансмиссия, применяемая на бульдозерах, сегодня преимущественно распространена на спецтехнике среднего и тяжелого класса: гидростатическую трансмиссию применяют все лидеры рынка экскаваторной техники.

Применение ГСТ в экскаваторах связано с выполнением ими основной работы исполнительными механизмами с гидропередачей усилия. Распространению ГСТ также способствовало совершенствование технологий механообработки и широкое распространение синтетических масел, производимых под заранее заданные параметры использования, а кроме того, и развитие микроэлектроники, позволившее реализовывать сложные алгоритмы управления ГСТ.

Гидростатическая трансмиссия — это гидравлический привод с закрытым (замкнутым) контуром, в состав которого входят один или несколько гидронасосов и гидромоторов. Предназначена для передачи механической энергии вращения от вала двигателя к исполнительному органу машины, посредством бесступенчатого регулируемого по величине и направлению потока рабочей жидкости.

Главным достоинством гидростатической трансмиссии является возможность плавного изменения передаточного отношения в широком диапазоне частот вращения, что позволяет гораздо лучше использовать крутящий момент двигателя машины по сравнению со ступенчатым приводом. Поскольку выходную частоту вращения можно довести до нуля, возможен плавный разгон машины с места без применения сцепления. Малые скорости движения особенно нужны для различных строительных и сельскохозяйственных машин. Даже значительное изменение нагрузки не влияет на выходную частоту вращения, поскольку проскальзывание у данного типа трансмиссии отсутствует.

Большим достоинством гидростатической трансмиссии является простота реверсирования, которое обеспечивается простым изменением наклона плиты или гидравлически, изменением потока рабочей жидкости. Это позволяет обеспечить исключительную маневренность транспортного средства.

Следующее серьезное достоинство — упрощение механической разводки по машине. Это позволяет получить выигрыш в надежности, ведь зачастую при большой нагрузке на машину карданные валы не выдерживают и приходится ремонтировать машину. В северных условиях это происходит еще чаще при низких температурах. За счет упрощения механической разводки удается так же освободить место для вспомогательного оборудования. Применение гидростатической трансмиссии может позволить полностью убрать валы и мосты, заменив их насосной установкой и гидромоторами с редукторами, встраиваемыми прямо в колеса. Либо, в более простом варианте, гидромоторы могут быть встроены в мост. Обычно удается снизить центр тяжести машины и более рационально разместить систему охлаждения двигателя.

Еще одним важным преимуществом гидростатической системы передачи специалисты называют возможность выбрать определенную электронную программу на дисплее монитора в кабине машины. В зависимости от рабочей ситуации и расписания работы бульдозериста можно, например, регулировать частоту перерывов, степень чувствительности рычагов, педали торможения и рулевой модуляции.

Опытные операторы строительных машин знают: среди наиболее сложных видов работ для бульдозера значится укладка труб в траншеи. И в этом случае как раз гидростатическая система способствует их безопасной транспортировке с регулируемой скоростью и точной укладке.

Гидростатическая трансмиссия позволяет плавно и сверхточно регулировать передвижение машины или плавно регулировать частоту вращения рабочих органов. Использование электропропорционального управления и специальных электронных систем позволяет достичь наиболее оптимального распределения мощности между приводом и исполнительными механизмами, ограничить нагрузку двигателя, снизить расход топлива. Мощность двигателя используется максимально даже на самых малых скоростях передвижения машины.

Специальная система проактивной адаптации мощности позволяет задействовать дополнительную мощность строго по необходимости во время совершения того или иного конкретного маневра. Применение гидростатической трансмиссии обеспечивает стабилизацию частоты вращения двигателя на оптимальном уровне и получение ощутимой экономии топлива в условиях высокой маневренности бульдозера и непрерывности тягового усилия. Хорошее сцепление с грунтом и снижение вибрационных нагрузок достигаются благодаря качающейся подвеске направляющих колес и опорных катков. Опциональная спутниковая система дистанционной регулировки наклона отвала позволяет визуализировать ход выполнения и степень завершения работ. Все движения ходовой тележки бульдозера управляются от одного джойстика пропорционального действия. Насосы и моторы гидравлической трансмиссии не требуют обслуживания и отличаются высокой надежностью, значительно увеличены интервалы замены масла (до 8000 моточасов), что позволяет существенно сократить эксплуатационные расходы.

Недостатком гидростатической трансмиссии можно считать более низкий КПД по сравнению с механической передачей. Однако по сравнению с механическими трансмиссиями, включающими коробки передач, гидростатическая трансмиссия оказывается экономичнее и быстрее. Происходит это по причине того, что в момент ручного переключения передач приходится отпускать и нажимать педаль газа. Именно в этот момент двигатель тратит много мощности, а скорость машины меняется рывками. Все это негативно сказывается как на скорости, так и на расходе топлива. В гидростатической трансмиссии этот процесс происходит плавно и двигатель работает в более экономичном режиме, что повышает долговечность всей системы.

Рассуждая о преимуществах все более активного использования бульдозеров, оснащенных гидростатической трансмиссией в сочетании с GPS, специалисты напоминают, что одна из перманентных проблем отрасли — нехватка высококвалифицированных бульдозеристов. И в этом смысле нынешние гидростатические бульдозеры — это просто подарок.

Оснащенные современным оборудованием, эти машины позволяют опытным операторам настроить их предельно точно, в соответствии с предстоящими видами работы. Но не менее важен и тот факт, что молодым бульдозеристам под руководством наставников требуется меньше времени, чтобы освоить когда-то капризную технику.

Выбор ГСТ с электронным управлением, с учетом всех описанных преимуществ, подтолкнул завод «ДСТ-УРАЛ» разработать полностью электронную систему управления всеми остальными системами машины, что позволило легко реализовывать и внедрять любые программы по управлению машиной, получать удаленный доступ и контроль параметров, существенно упростить управление машиной, адаптировать ее под оператора. Все это помогло существенно снизить требования к квалификации бульдозериста, и теперь для управления машиной ему достаточно лишь двух джойстиков: левый отвечает за все движение, правый за навесное оборудование.

В итоге все вышеописанные преимущества позволили технике «ДСТ-УРАЛ» прочно занять свою нишу на дорожно-строительном рынке СНГ, с каждым годом завод наращивает выпуск конкурентной продукции и внедряет передовые технологии контроля и управления машинами.

Источник

Общие сведения

Трансмиссиязерноуборочного комбайна предназначена для передачи крутящего момента от двигателя к рабочим органам: жатвенной части, молотильно-сепарирующего устройства, системы очистки, копнителя (измельчителя соломы), а также к транспортирующим механизмам. Трансмиссия комбайнов отечественного и зарубежного производства состоит из клиноременных передач, цепных передач, клиноременных вариаторов (мотовила, молотильного барабана и вентилятора очистки, моста ведущих колес), пяти контрприводных валов, трех лениксов, шести фрикционных предохранительных муфт, двух карданных передач и натяжных устройств. В четырех контурах применяются многоручьевые ремни на едином основании, которые долговечны и не требуют комплектования по длине каждого ремня. Благодаря их кинематическим свойствам молотилка, наклонная камера жатвенной части и выгрузные шнеки бункера зерна приводятся в движение без применения сцепления. Они включаются и выключаются специальными механизмами-лениксами за счет натяжения и ослабления клинового ремня передач.

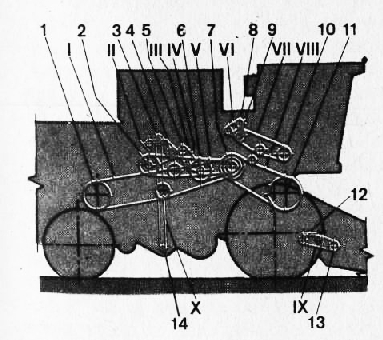

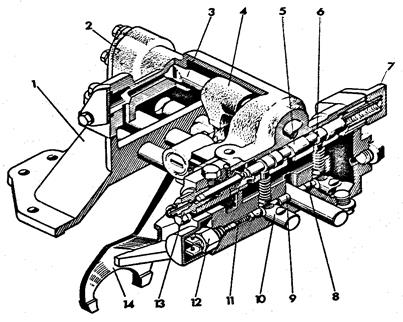

На рисунке 1 в качестве примера приведен механический привод моста ведущих колес, осуществляемый с помощью промежуточной клиноременной передачи и одноконтурного вариатора.

Вариатор привода ходовой части состоит из ведущего шкива 4, смонтированного на рамке 14, закрепленной на боковине и раме молотилки комбайна с возможностью перемещения для натяжения ремней, и ведомого шкива 1, установленного на приводном валу моста ведущих колес.

Ведущий шкив вариатора 4 (рисунок 1) состоит из полушкива со шкивом промежуточной передачи и подвижного полушкива, установленного на валу с возможностью осевого перемещения с помощью гидроцилиндра.

Вал приводной с ведомым шкивом вариатора 1 (рисунок 1) состоит из жесткого закрепленного на полом валу и подпружиненного полушкива, установленного на полом валу с возможностью проворота и осевого перемещения.

1 – шкив вариатора; 2 – ремень вариаторный; 3 – плита наружная; 4 – шкив ведущий вариатора; 5, 15 – тяги; 6 – ремень приводной; 7 – шкив ведущий промежуточной передачи; 8, 11 – винты регулировочные; 9 – устройство натяжное; 10, 13 – болты; 12 – прокладка регулировочная; 14 – рамка.

Рис. 1. Механический привод моста ведущих колес:

Изменение режима работы вариатора осуществляется из кабины. При повышении скорости комбайна жидкость под давлением поступает в гидроцилиндр ведущего шкива 4 вариатора и подвижный полушкив перемещается к другому полушкиву, вытесняя вариаторный ремень (клиноременный) на больший диаметр. При этом диаметр расположения ремня на ведомом шкиве 1 синхронно уменьшается, частота вращения приводного вала растет, скорость движения комбайна повышается. При установке на снижение скорости давления в гидроцилиндре падает, и под воздействием пружины ведомого шкива 1 вариатора один полушкив сближается с другим, вытесняя ремень на больший диаметр.

Ходовая часть зерноуборочных комбайнов состоит из моста ведущих колес и моста управляемых колес. Мосты зерноуборочных комбайнов одинаковы по конструкции и различаются формой и расположением кронштейнов крепления к молотилке комбайна. Комбайны ДОН-1500Б, «Вектор», СК-5М-1 «Нива- Эффект», «Енисей -1200НМ», «Енисей -950, 954, 960» Acros, а также зарубежного производства выпускаются комплектуются мостами ведущих колес с гидорстатическим приводом (ГСТ). Гидропривод

ходовой части предназначен для передачи мощности от двигателя комбайна к его ходовой части.

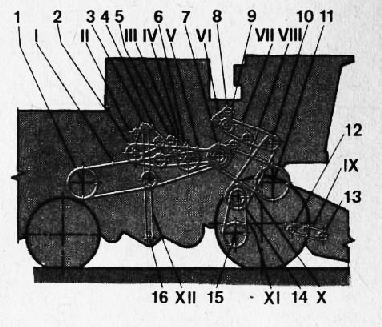

Мост ведущих колесс ГСТ (рисунок 2) состоит из балки 8, коробки диапазонов скоростей 7, бортовых редукторов 3 и 11, на которых закреплены дисковые тормоза 12 и 14, левой и правой полуосей 6 и 10, соединительных муфт 9 и гидромотора 13.

1-пробка отверстия залива масла в редуктор; 2-болт крепления редуктора; 3-редуктор бортовой левый; 4-втулка соединительная; 5-кронштейн крепления моста; 6-полуось левая; 7-коробка диапазонов; 8-балка; 9-муфта соединительная; 10-полуось правая; 11-редуктор бортовой правый; 12-тормоз дисковый правый; 13-гидромотор; 14-датчик скорости движения; 15-тормоз дисковый левый; А-отверстие для крепления моста к раме молотилки

Рисунок 2 Мост ведущих колес комбайна ДОН-1500Б с гидроприводом

Гидромотор аксиально-поршневого типа обеспечивает бесступенчатую регулировку скорости движения комбайна в пределах любого диапазона коробки.

Объемный гидропривод (например, ГСТ-90, рисунок 3) включает в себя аксиально-плунжерный насос 1 сборе с шестеренным насосом подпитки 19 и гидрораспределителем 5, в нерегулируемый аксиально-плунжерный гидромотор 12 в сборе с клапанной коробкой 16, гидробак 9, радиатор охлаждения масла 8, фильтр тонкой очистки масла 10, трубопроводы и рукава.

Насос 1 и гидромотор 12 соединены между собой гидролиниями. По одной из них поток рабочей жидкости подается насосом 1 к гидромотору 12

под давлением более 34 МПа (350 кг/см 2 ), по второй – возвращается из гидромотора 12 в насос под давлением 1,17 МПа.

Назначение подпитки системы (насос 19, два обратных клапана 20, переливной 18 и предохранительный 21 клапаны) – подача рабочей жидкости с помощью насоса 19 из гидробака 9 в насос 1, а также обеспечить минимальное давление в системе «Насос — гидромотор» при нейтральном положении и т.д.

1-насос аксиально-плунжерный регулируемый, 2-ведущий вал насоса, 3-люлька (наклонная шайба), 4-плунжер, 5-гидрораспределитель, 6-рычаг управления, 7-золотник гидрораспределителя, 8-масляный радиатор, 9-гидробак, 10-фильтр, 11-термодатчик, 12- гидромотор аксиально-плунжерный нерегулируемый, 13-вал гидромотора. 14-наклонная шайба, 15-клапаны высокого давления, 16-клапанная коробка, 17-шунтирующий клапан, 18-переливной клапан, 19-насос подпитки, 20-обратные клапаны, 21-предохранительный клапан насоса подпитки, 22-сервоцилиндр, 23-блок плунжеров гидронасоса, 24-блок плунжеров гидромотора, 25-переливной клапан.

Рисунок 3. Гидропривод ходовой части.

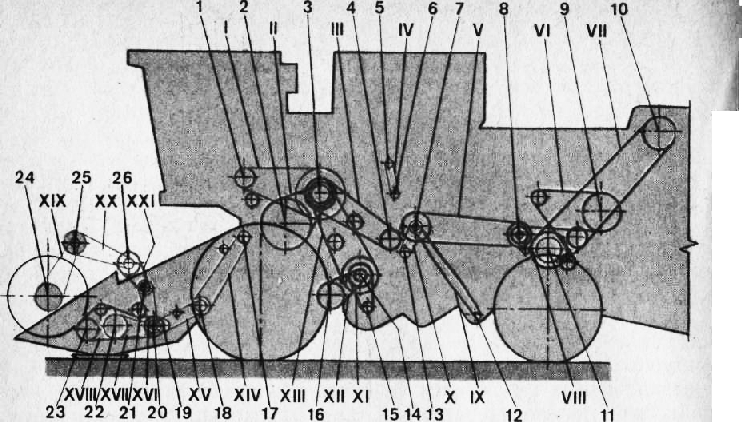

Коробка диапазонов скоростей (рисунок 4) механическая, двухходовая с тремя диапазонами получает вращательное движение от гидромотора 13 (рисунок 2) с реверсивным вращением вала, работает в системе гидрообъемной передачи. Назначение диапазонов: 1 –для преодоления экстремальных сопротивлений движения и уборки на полях с уклоном 4…8 0 ; 2 -для уборки на полях с уклоном до 4 0 , 3 –для транспортных переездов с пустым бункером.

Коробка диапазонов обеспечивает рабочую скорость при уборке от 0 до 10 км/час и транспортную — от 0 до 20 км/час.

Коробка диапазонов состоит из корпуса 1, внутри которого на подшипниках установлены первичный вал 12, верхний и нижний промежуточные валы 3 и 11, соединительной муфты 5, , блока шестерен 8, шестерен 4, 9, 10, 15, 16, 17, конического двухсателлитового дифференциала, датчика скорости движения комбайна 14 (рисунок 2), механизма переключения диапазонов 6 с гидроцилиндром блокировки и злектроблокировкой запуска двигателя (рисунок 5). Подвижные шестерни блока шестерен 8 и шестерня 17 обеспечивают включение одного из диапазонов для движения комбайна вперед или назад. Дифференциал обеспечивает распределение крутящего момента на левый и правый бортовые редукторы.

Основное различие коробки диапазонов с механическим приводом состоит в том, что на ней вместо гидромотора устанавливается муфта сцепления с ведомым шкивом привода вариатора ходовой части.

1-корпус; 2-шестерня Z=35; 3-вал промежуточный верхний; 4-шестерня Z=15; 5-муфта соединительная; 6-механизм переключения диапазонов; 7-пробка отверстия для заливки и контроля уровня масла в коробке диапазонов; 8-блок шестерен Z=15, Z=27; 9, 10-шестерни Z=25; 11-вал про-межуточный нижний; 12-вал первичный; 13-стакан установки дифференциала; 15-шестерня Z=51; 16-шестерня Z=39; 17-шестерня Z= 15

Рисунок 4 Коробка диапазонов

Механизм переключения диапазонов (рисунок 5) состоит из корпуса 1, корпуса блокировки 2, штоков переключения 10, вилок переключения диапазонов 14, рычага 4, валика переключения 3, фиксаторов 6.

Блокировка от одновременного включения диапазонов состоит из штыря 9 и шариков 8, входящих в пазы штоков переключения 10. Блокировка от самовыключения диапазонов состоит из валика 5, который под действием пружины 7 замыкает фиксаторы 6. Переключение одного из штоков возможно только при нажатии педали гидропривода блокировки. В этом случае гидроцилиндр 13 перемещает в осевом направлении валик 5, сжимая пружину, и тем самым освобождает фиксаторы 6 и штоки переключения диапазонов 10. Блокировка запуска двигателя состоит из толкателя 11 и выключателя 12. При включенном диапазоне толкатель нажимает на шарик включателя, который размыкает электроцепь запуска двигателя.

1-корпус; 2-корпус блокировки; 3-валик управления переключением диапазонов; 4-рычаг; 5-валик; 6-фиксатор; 7-пружина; 8-шарик; 9-штырь; 10-шток переключения диапазонов; 11-толкатель; 12-включатель; 13-гидроцилиндр; 14-вилка переключения диапазонов

Рисунок 5 Механизм переключения диапазонов

Механизм переключения диапазонов работает следующим образом. Для включения одного из диапазонов необходимо валик 3 повернуть до ввода рычага 4 в зацепление с одной из вилок 14 и переместить в осевом направлении вилку вместе со штоком 10. На уклонах перед остановкой двигателя необходимо включить стояночный тормоз, затем выключить диапазон. В противном случае выключить диапазон, а также запустить двигатель будет невозможно ввиду силового замыкания зубчатых передач моста.

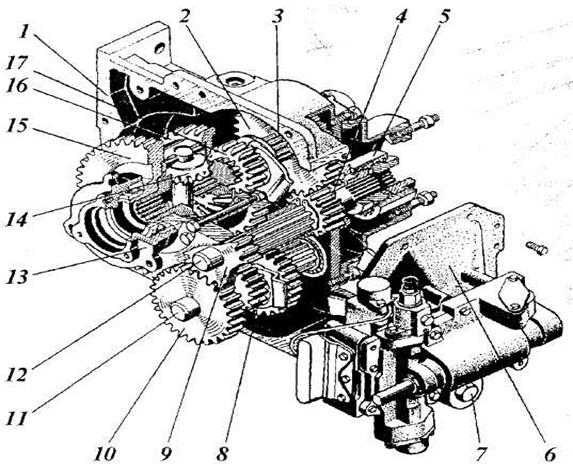

Бортовой редуктор (рисунок 6) состоит из корпуса 12, крышки 16, зубчатого колеса 11, планетарной передачи с эпициклической шестерней 14, сателлитами 15 и осью колеса 17. На корпусе смонтирован дисковый тормоз 2, связанный с входным валом редуктора валом шестерней 1.

Рабочие тормозаведущих колес дискового типа с раздельным гидроприводом на каждое колесо. Тормоз работает следующим образом: под действием толкателя гидроцилиндра поворачивается рычаг 4, который через тяги поворачивает диски относительно друг друга, при этом шарики, расположенные в лунках дисков переменной глубины, перекатываясь раздвигают диски и прижимают фрикционные диски 9 к корпусу 2.

Стояночный тормоз представляет собой те же самые рабочие тормоза, приводимые в действие рычагом из кабины комбайна.

1-вал-шестерня; 2-тормоз; 3-кронштейн стояночного тормоза; 4-рычаг гидроцилиндра; 5-рычаг стояночного тормоза; 6-рычаг управления стояночным тормозом; 7-гидроцилиндр тормоза; 8-штуцер прокачки; 9-диск фрикционный; 10-диск тормоза; 11- колесо зубчатое; 12-корпус; 13-подшипник игольчатый; 14-шестерня эпициклическая; 15-шестерня-сателлит; 16-крышка корпуса; 17-ось ведущего колеса; 18-болт крепления колеса; 19-гайка крепления колеса; 20, 23, 25, 28-подшипники; 21-шестерня солнечная; 22, 29-манжеты; 24-отверстие крепления редуктора к балке моста; 26, 31-гайки; 27-крышка; 30-болт установочный; 32-прокладка сферическая; 33-пружина; 34-вилка тормозная

Рисунок 6 Бортовой редуктор

Мост управляемых колес(рисунок 7) состоит из балки 4, по концамкоторой посредством шкворней 10 и ступенчатых групп закреплены колеса 1. Ступенчатая группа состоит из поворотного кулака 2, ступицы 14, гайки 18 с шайбой 17 для стяжки и регулировки конических подшипников 12 и 15 и болтов 13 для крепления колеса.

Поворот колес осуществляется гидроцилиндрами поворота 5. Поперечная тяга 6 служит синхронизатором управления поворотом колес, при помощи, которой производят установку сходимости колес.

Колеса ведущего моста с пневматическими шинами типа 30,5L-32НС12 диаметром 1870 мм низкого давления, повышенной проходимости, колеса управляемого моста типа18,4-24 НС8 диаметром 1400 мм. Давление в шинах ведущих колес поддерживают в пределах 0,147-0,194 МПа (нижний предел при

работе с платформой-подборщиком, верхний – при работе с жаткой 8,6 м), в шинах управляемого моста -0,147 МПа.

1-колесо управляемое; 2, 8-кулаки поворотные левый и правый; 3, 7-рычаги рулевой трапеции; 4-балка; 5-гидроцилиндр поворотный; 6-тяга рулевая; 9-клин шкворня; 10-шкворень; 11-сальник; 12, 15- подшипники; 13-болт крепления колеса; 14-ступица; 16-втулка; 17-шайба; 18-гайка; 19-колпак ступицы

Источник