Диагностика трансмиссии автомобиля: на что обратить внимание

Многие автолюбители полагают, что самым нагруженным агрегатом в автомобиле является двигатель. На самом деле данное утверждение справедливо только частично, так как достаточно высокие нагрузки испытывает также трансмиссия и ходовая часть. Более того, подвеска и элементы трансмиссии автомобиля, в отличие от ДВС, испытывают постоянно изменяющиеся нагрузки.

Например, трансмиссию и подвеску сильно нагружают интенсивные ускорения и торможения, езда по дорогам с низким качеством дорожного покрытия, удары при попадании в ямы, пробуксовки в снегу или грязи, буксировка прицепов, перевозка тяжелых грузов и т.д. При этом отдельные узлы и детали изнашиваются и могут достаточно быстро выходить из строя.

Если учесть, что от состояния трансмиссии и ходовой части напрямую зависит безопасность, управляемость и комфорт, становится понятно, что целый ряд узлов и составных элементов нуждается в регулярной диагностике для своевременного выявления возможных неисправностей. Далее мы рассмотрим, когда и почему нужна диагностика трансмиссии, а также как выполняется диагностирование трансмиссии автомобиля.

Проверка технического состояния трансмиссии

Итак, важно понимать, что диагностика КПП и трансмиссии в целом должна выполняться регулярно. Более того, даже если владелец не замечает каких-либо признаков неисправностей, необходима проверка техсостояния трансмиссии. Дело в том, что профессиональная диагностика позволяет своевременно выявить возможные неполадки на ранней стадии, что в значительной степени удешевляет ремонт агрегатов и узлов, а также повышает комфорт и безопасность.

В рамках проведения диагностики специалисты практикуют как визуальный осмотр и проверки при помощи механических инструментов, так и задействуют сканеры, а также специальное высокоточное диагностическое оборудование. Использование такого оборудования позволяет обнаружить скрытые дефекты, считать ошибки из электронных блоков управления автоматических коробок и т.д.

В общих чертах, диагностика трансмиссии выполняется с учетом строго порядка выполнения работ. Прежде всего, специалист выслушивает все замечания владельца автомобиля. Далее, независимо от того, есть ли жалобы или нет, выполняются следующие действия:

- двигатель запускается, оценивается качество его работы на ХХ, осматриваются электрические соединения, тяги и тросы дроссельной заслонки, проверяются вакуумные магистрали;

- производится проверка состояния и уровня технических жидкостей и смазочных материалов, затем выполняется визуальный осмотр возможных мест утечки моторного и трансмиссионного масла (сальники, прокладки, уплотнители и т.д.);

- проводится диагностика ЭБУ двигателя и ЭБУ КПП (при наличии), после чего завершающим этапом становится контрольная поездка на автомобиле с несколькими остановками, чтобы оценить работу всех узлов и агрегатов в движении и под нагрузкой;

- Если говорить о диагностике МКПП, в этом случае необходимо проверить уровень масла в коробке передач, при необходимости провести регулировки кулисы, оценить состояние тросов и т.д. Отдельное внимание также уделяется сцеплению, проверяется ход педали сцепления и т.д. Также мастер осматривает ШРУСы, привода, мосты, кардан и другие элементы (в зависимости от типа привода и конструктивных особенностей автомобиля).

- В случае с АКПП, диагностика коробки передач автомат осложняется тем, что такие КПП зачастую представляют собой сложное сочетание механики, гидравлики и электроники. Это значит, что кроме механических элементов (по аналогии с МКПП) внимание нужно уделять электронным и гидравлическим компонентам.

Прежде всего, проверяется уровень масла ATF в коробке передач, затем осуществляется оценка его состояния. Также может потребоваться замерить давление масла в АКПП. Дело в том, что отклонения уровня ATF от нормы или загрязнение трансмиссионной жидкости АКПП могут быть причиной того, что появляются характерные признаки большого количества неисправностей (начиная с гидроблока и заканчивая ГДТ). При этом долив масла или его замена вместе с фильтрами АКПП в ряде случаев позволяет полностью нормализовать работу агрегата.

Также проверяется работа коробки на остановленном автомобиле (учитываются обороты двигателя на холостых при переключениях из D в R). Еще исключается или подтверждается наличие толчков, вибраций и ударов при переключении АКПП. Полученные данные позволяют оценить качество работы гидротрансформатора, указывают на состояние муфт свободного хода и т.д.

Что в итоге

Как видно, диагностика коробки передач и трансмиссии автомобиля в целом является важной и ответственной процедурой, которая должна выполняться регулярно. На практике, выполнять диагностирование КПП оптимально вместе с диагностикой двигателя в рамках плановых ТО. Такой подход позволяет снизить вероятность серьезных непредвиденных поломок, а также своевременно выявлять и устранять мелкие неисправности, которые в дальнейшем могут стать причиной более серьезных неполадок.

Указанное оборудование позволяет получить важную информацию о состоянии агрегата, считать коды ошибок и т.д. Обратите внимание, своевременная компьютерная диагностика DSG, AMT, диагностика вариатора CVT или АКПП позволяет на ранней стадии выявить износ отдельных деталей и элементов средствами электронной диагностики.

При этом важно учитывать, что диагностические работы в автомобилях с вариатором предполагают особые правила и процедуры по сравнению с диагностикой коробки робот, АКПП или МКПП. Другими словами, проверку коробки передач должны выполнять исключительно профильные специалисты соответствующей квалификации, которые имеют все необходимое оборудование.

Механическая коробка передач: диагностика МКПП, ремонт механической трансмиссии автомобиля. На что обратить внимание во время диагностики, рекомендации.

Полная проверка автоматической коробки передач АКПП на б/у автомобиле: как самому определить степень износа, остаточный ресурс, возможные неполадки и т.д.

Как проверить коробку автомат: диагностика АКПП перед покупкой автомобиля б/у или в случае возникновения неисправностей и отклонений от нормы, способы.

Датчик частоты вращения входного вала автоматической коробки передач: для чего предназначен указанный датчик АКПП, признаки его неисправности, диагностика.

Проверка уровня масла в автоматической коробке передач: как проверить уровень ATF. На что еще обратить внимание: цвет, запах, загрязненность АТФ и т.д.

Как проверяются электромагнитные клапана (соленоиды) АКПП: частые неисправности соленоидов АКПП, виды клапанов, устройство, диагностика. Промывка и замена.

Источник

Диагностирование и техническое обслуживание узлов трансмиссии автомобиля

Овладеть методами диагностирования и технического обслуживания механизмов трансмиссии автомобиля.

2.1. Изучить плакаты по проведению работ, связанных с диагностированием и техническим обслуживанием механизмов трансмиссии (сцепления, коробки передач, карданной передачи и заднего моста.

2.2. Изучить устройство и принцип работы диагностических приборов, подготовить их к работе.

2.3. Проверить техническое состояние трансмиссии автомобиля, выполнить работы по техническому обслуживанию и регулировке.

2.4. Составить отчет о выполненной работе.

2.5. Подготовить ответы на контрольные вопросы.

3. Оборудование, приборы, инструменты

3.2. Подъемник, стетоскоп, линейка;

Трансмиссия автомобиля состоит из сцепления, коробки передач, карданной передачи и заднего моста.

Износ агрегатов трансмиссии зависит от режимов эксплуатации автомобиля, дорожных условий и способов (приемов) вождения автомобиля, связанных с квалификацией водителя, и в первую очередь от качества выполнения работ при ТО и ТР.

В зависимости от дорожных условий изменяется скорость движения автомобиля, периодичность пользования сцеплением и коробкой передач, нагрузка на все агрегаты. При эксплуатации в городских условиях, а также по дорогам с выбоинами, ямами быстро изнашиваются подшипник муфты выключения сцепления, ведомый диск сцепления, шестерни коробки передач.

Механизм сцепления, коробка передач и карданная передача воспринимают нагрузки, в несколько раз большие максимального крутящего момента двигателя. Это происходит при движении на первой передаче и задним ходом, а также при резком торможении двигателем с высокой скоростью движения. При этом сцепление, воспринимая эти нагрузки за счет пробуксовки дисков, является как бы амортизатором. На шестернях коробки передач возникают значительные контактные напряжения, приводящие к разрушению шестерен, изгибу валов и разрушению подшипников. Изменение технического состояния переднего моста, нарушение схождения передних колес, установки шкворней приводит к износу шин и затруднениям в управлении автомобилем. Эксплуатация автомобилей с неисправными механизмами трансмиссии и ходовой части запрещена.

4.1. Основные неисправности механизмов трансмиссии

Основными агрегатами, узлами и механизмами трансмиссии автомобиля являются: сцепление; механическая коробка передач; карданная передача и задний мост (главная передача и дифференциал).

В сцеплении наиболее часто появляются следующие неисправности: нарушение регулировки привода, вызывающее неполное выключение или включение (пробуксовку) сцепления; износ фрикционных накладок ведомого диска, подшипника муфты выключения сцепления, манжеты рабочего цилиндра привода сцепления.

Неполное выключение сцепления может быть вызвано увеличением свободного хода педали сцепления, короблением или перекосом ведомого диска, обрывом фрикционных накладок, наличием воздуха в гидравлическом приводе сцепления. Неполное включение (пробуксовка) сцепления может быть следствием износа или замасливания фрикционных накладок дисков, отсутствия свободного хода педали сцепления, потери упругости оттяжной пружины. Резкое включение сцепления возможно при заедании ступицы ведомого диска на шлицах ведущего вала коробки передач, потере упругости пружинных пластин, износе или задире рабочих поверхностей нажимного диска или маховика.

Нагрев деталей, шум, вибрация и рывки при работе происходят при износе или недостаточном смазывании подшипника выключения сцепления, ослаблении заклепок накладок ведомого диска, увеличенном зазоре в сопряжении ступицы ведомого диска и шлицев ведущего вала коробки передач. Появление шипящего звука высокого тона свидетельствует о неисправности подшипника.

В механической коробке передач возникают следующие неисправности: самовыключение передач; шум; затрудненное включение передач; перегрев и вибрация.

Самопроизвольное выключение передач происходит при износе зубьев колес, потере упругости пружин фиксаторов, износе блокирующих колец синхронизатора или поломке его пружины.

Повышенный шум появляется при износе зубчатых колес, подшипников и синхронизаторов, увеличении зазора между ведущим и ведомым валами, недостаточном количестве или загрязнении смазочного материала.

Затрудненное переключение передач обусловлено износом подшипников и шлицевых соединений, деформацией рычага или вилок привода переключения передач.

Перегрев коробки передач возникает при недостаточном уровне смазочного материала, износе сальников, ослаблении крепления крышек картера коробки передач или разрушении подшипников.

В карданной передаче о появлении неисправностей свидетельствуют повышенная вибрация и стук. Вибрация появляется при ослаблении крепления деталей, деформации и неуравновешенности карданных валов. Стуки возникают при увеличении зазоров в шлицевых соединениях, между шипами крестовины и игольчатыми подшипниками, между обоймами игольчатых подшипников и отверстиями в вилках.

Для заднего моста автомобиля характерны следующие неисправности: повышенные уровни вибрации и шума; стук при трогании автомобиля с места или при резком увеличении нагрузки на автомобиль во время его движения; нагрев картера; утечка смазочного материала.

Повышенные уровни вибрации и шума в заднем мосту появляются по следующим причинам: увеличению бокового зазора в зацеплении зубчатой пары в результате износа их зубьев или подшипников; разрегулировке зацепления зубчатой пары по контакту; ослаблению затяжки подшипников; биению вала шестерни вследствие износа подшипников; наличию дефектов деталей дифференциала, проявляющихся при движении автомобиля по криволинейной траектории.

Стук при трогании автомобиля с места или резком увеличении нагрузки при движении автомобиля обусловлен: увеличением бокового зазора в зацеплении зубчатой пары главной передачи или дифференциала; износом зубьев и опорных шайб сателлитов; ослаблением крепления шестерни к чашке дифференциала; износом подшипников или нарушением их регулировки.

Нагрев картера заднего моста имеет место при нарушении регулировки подшипников и зубчатой пары.

Утечка смазочного материала из редуктора заднего моста возможна при износе уплотнительных манжет (сальников), ослаблении затяжки болтов крепления картера редуктора и заднего моста или повреждении прокладок.

4.2. Работы, выполняемые при ТО механизмов трансмиссии

При ЕО выполняют контрольно-осмотровые работы по определению технического состояния и герметичности агрегатов, узлов и механизмов трансмиссии, а также операции по проверке их работоспособности. При необходимости регулируют гидромеханическую коробку передач.

При ТО-1 дополнительно к операциям ЕО выполняют работы, приведенные в табл. 1. ТО-2 предусматривает все операции ТО-1, и дополнительно выполняют работы, указанные в табл. 2.

При проведении СО помимо операций ТО-2 выполняют следующее: сезонную замену смазочного материала в агрегатах трансмиссии после их предварительной промывки; проверку исправности датчика контрольной лампы аварийного перегрева смазочного материала в гидромеханической коробке передач и температуры смазочного материала в системе автоматической передачи; при необходимости утепление агрегатов трансмиссии при подготовке к зимней эксплуатации автомобилей в холодном климатическом районе.

Операции ТО-1 механизмов трансмиссии, отличные от ЕО

| Механизм трансмиссии | Проверка | Выполняемая работа |

| Сцепление | Состояния и действия оттяжной пружины. Уровня жидкости в гидроприводе выключения сцепления и герметичности гидропривода. | Регулировка свободного хода педали сцепления. Подтягивание крепления картера сцепления |

| Механическая коробка передач | Крепления коробки передач к картеру сцепления. Действия механизма переключения передач на неподвижном автомобиле. | Подтягивание крепления. Прочистка сапуна коробки передач. Подтягивание крепления коробки передач и поддона. |

| Карданная передача | Состояния карданного вала, зазора в шарнирных и шлицевых соединениях и промежуточной опоре. Крепления фланцев карданного вала, опорных пластин игольчатых подшипников и промежуточных опор. | Подтягивание крепления указанных узлов. |

| Задний мост | Герметичности соединений: состояния крепления картера редуктора, крышки картера подшипников конической шестерни, крышки колесных редукторов и фланцев полуосей | Осмотр, подтягивание крепления указанных узлов и деталей. Прочистка сапуна. |

Операции ТО-2 механизмов трансмиссии, отличные от ТО-1

| Механизм трансмиссии | Проверка | Выполняемая работа |

| Сцепление | Крепления картера сцепления. Герметичности и крепления гидропривода. Свободного и полного хода педали. Работы сцепления и усилителя привода. | Подтягивание крепления картера. Осмотр, подтягивание крепления гидропривода. Регулировка хода педали. |

| Механическаякоробка передач | Состояния и герметичности коробки передач. Действия механизма переключения передач и его привода. | Осмотр. Подтягивание крепления указанных узлов. |

| Карданная передача | Зазора в шарнирных и шлицевых соединениях, а также в промежуточной опоре. | Замена дефектных деталей |

| Задний мост | Крепления гайки фланца шестерни главной передачи. Крепления фланцев полуосей. | Контроль крепления гайки фланца шестерни главной передачи при снятом карданном вале. Подтягивание крепления фланцев полуосей |

Работу коробки передач проверяют на ходу автомобиля, внешним осмотром и в процессе диагностирования. При диагностировании коробки передач определяют угловой зазор в зацеплении шестерен, фиксируемый на вторичном валу. У новых обкатанных автомобилей угловой зазор на различных передачах в коробке составляет 2,5-6° (наибольший на прямой передаче). Предельные значения – от 5 до 15°.

Основные неисправности карданной передачи (ШРУСов) заключаются в ослаблении крепления карданных валов, износе шеек, подшипников, крестовин карданных шарниров и шлицевых соединений карданных валов ШРУСов. Характерным признаком неисправностей карданной передачи является появление стуков, хорошо прослушиваемых при резком изменении режима движения автомобиля и трогании автомобиля с места, треска при повороте с увеличением крутящего момента.

Зазоры, которые появляются в результате износа карданных передач, определяются или покачиванием карданного вала (ШРУСов) (без количественных результатов), или измерением в градусах. Значительные зазоры в сочленениях деталей карданной передачи приводят к стукам. Суммарный угловой зазор карданной передачи должен быть не более 2°.

Серьезной неисправностью карданной передачи является биение карданного вала (ШРУСов), которое может быть вызвано как его погнутостью, так и износом шлицевого соединения. Обе причины приводят к дисбалансу вала. Биение карданного вала должно быть не более 2 мм.

Основные неисправности главной передачи заключаются в нарушении зацепления ведущей и ведомой шестерен, износе зубьев, подшипников, поломке деталей, ослаблении креплений. Шум шестерен при движении автомобиля со скоростью 30-60 км/ч под действием тяговой силы, создаваемой двигателем (а не накатом), свидетельствует о неправильном зацеплении шестерен (пятно контакта смещается в сторону широкой части зубьев ведомой шестерни). Шум шестерен при торможении двигателем свидетельствует о смещении пятна контакта зацепления в сторону узкой части зубьев ведомой шестерни.

Суммарный угловой зазор главной передачи должен быть не более 4,5°.

5. Правила техники безопасности

5.1. Подъем автомобиля на подъемнике осуществляет только учебный мастер или преподаватель.

5.2. Диагностика и техническое обслуживание автомобиля выполняется в присутствии учебного мастера или преподавателя.

5.3. Все работы выполняются при неработающем двигателе.

6. Назначение, устройство и принцип работы оборудования

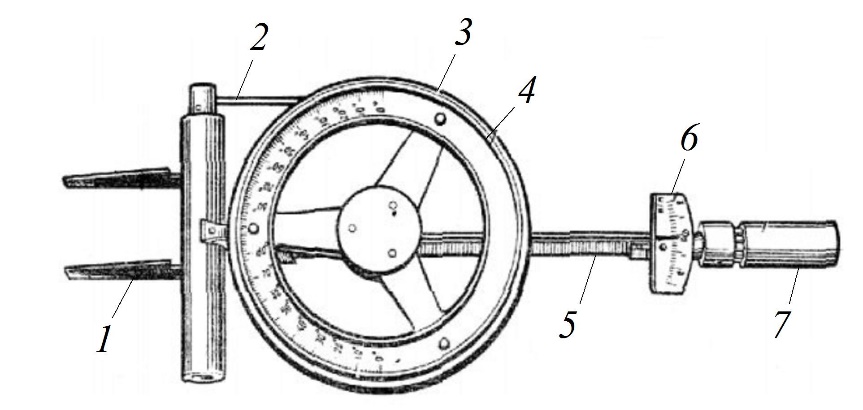

Люфтомер угловой КИ-4832 (рис. 1) позволяет определять угловой зазор в трансмиссии автомобиля и ее отдельных агрегатах. Люфтомер состоит из динамометрической рукоятки, захвата для установки на вилке карданного шарнира заднеприводного автомобиля и измерительного диска. Измерительный диск, подвижный на оси, градуирован в градусах с пределами измерений ±90° и ценой деления шкалы 0,5°. На диске имеется герметичное кольцо из прозрачного материала, в которое до половины его объема залита подкрашенная жидкость.

В рабочем положении, когда устройство закреплено захватом на задней вилке карданного шарнира автомобиля, жидкость в кольце занимает всю нижнюю половину кольца и служит в качестве уровня, по отношению к которому отсчитывается угол поворота карданного вала вместе с градуированным диском.

Рис. 1. Люфтомер угловой КИ-4832:

1 – губки зажима; 2 – рычаг; 3 – градуированный диск; 4 – полукольцо с жидкостью;

5 – стрелка; 6 – шкала динамометрической рукоятки; 7 – рукоятка

Угловой зазор в агрегатах трансмиссии измеряют при неработающем двигателе. Операции по измерению люфтов в трансмиссии целесообразно начинать с определения суммарного углового зазора карданной передачи. Для этого следует затянуть стояночный тормоз до упора, рычаг коробки перемены передач перевести в нейтральное положение и установить устройство на заднюю вилку карданного шарнира.

Затем, поворачивая устройством карданный вал в одну сторону, выбрать зазор и установить шкалу градуированного диска так, чтобы уровень жидкости в кольце на диске совпал с нулевой отметкой шкалы. Поворотом устройства в другую сторону выбрать зазор и по уровню жидкости определить его. Момент силы при выборе зазора карданной передачи должен быть в пределах 15-20 Н ∙ м.

Второй операцией будет определение угловых зазоров в зацеплении шестерен всех передач в коробке передач. Для этого водитель автомобиля или слесарь-диагност по требованию мастера-диагноста поочередно включает передачи в коробке, а последний измеряет устройством зазоры. Зазор, измеряемый устройством, состоит из зазора карданной передачи (ранее измеренного) и зазора одной из передач коробки передач. Следовательно, зазор в передачах коробки будет меньше на угловой зазор карданной передачи.

Третьей операцией будет определение зазора главной передачи ведущего моста. Перед этим следует вывесить и затормозить задний мост автомобиля. Выполнить операции по определению зазора карданной передачи при нейтральном положении шестерен в коробке передач.

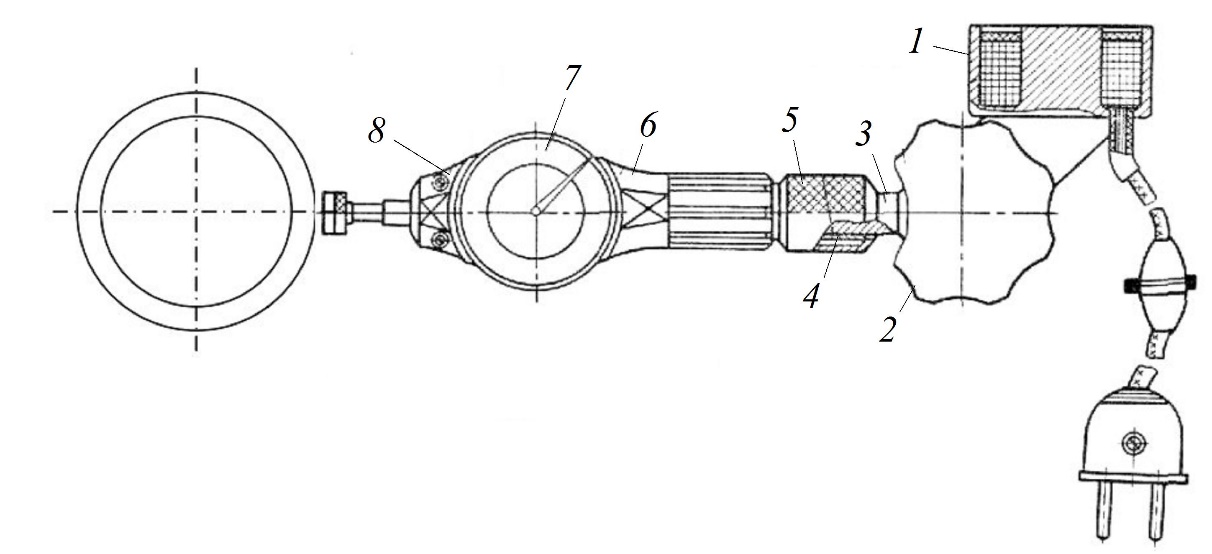

Приспособление (рис. 2) предназначено для проверки биений карданных валов. Корпус 6 устройства устанавливается на рычаге в сборе 3 свободно. Он может перемещаться в осевом направлении в пределах 100 мм. В заданном положении корпус 6 фиксируется зажимом 5 и сухариком 4.

При проверке прогиба карданного вала задний мост автомобиля поднимают домкратом или другим подъемным устройством так, чтобы колеса не касались пола, а карданный вал мог свободно проворачиваться. Затем подключают электромагнит к сети постоянного тока напряжением 12 В. Далее прикладывают электромагнит к очищенной поверхности нижней полки лонжерона или кузова против места замера прогиба карданного вала, надежно закрепляют устройство на полке и включают электромагнит. Затем рукояткой 2 и зажимом 5 ослабляют осевой и телескопический зажимы и подводят к карданному валу индикатор с ножевидным наконечником так, чтобы индикатору был сообщен предварительный натяг 2-3 мм, и устанавливают индикатор на нуль. После этого зажимы затягивают, карданный вал поворачивают рукой на один оборот и по показанию индикатора определяют прогиб труб карданной передачи.

При обнаружении биения карданного вала необходимо произвести его балансировку. Для этого на вал заднеприводного автомобиля устанавливают балансирные грузики. Определение люфтов трансмиссии переднеприводного автомобиля с помощью вышеупомянутых приборов невозможно. Для данного типа автомобилей суммарный люфт всей трансмиссии оценивается по параметру «выбег автомобиля» с применением стенда тяговых качеств.

1 – электромагнит, 2 – рукоятка, 3 – рычаг, 4 – сухарик, 5 – зажим, 6 – корпус,

7. Порядок и последовательность выполнения работы

7.1. Выполнить диагностику и техническое обслуживание сцепления.

7.1.1. Проверить герметичность привода сцепления.

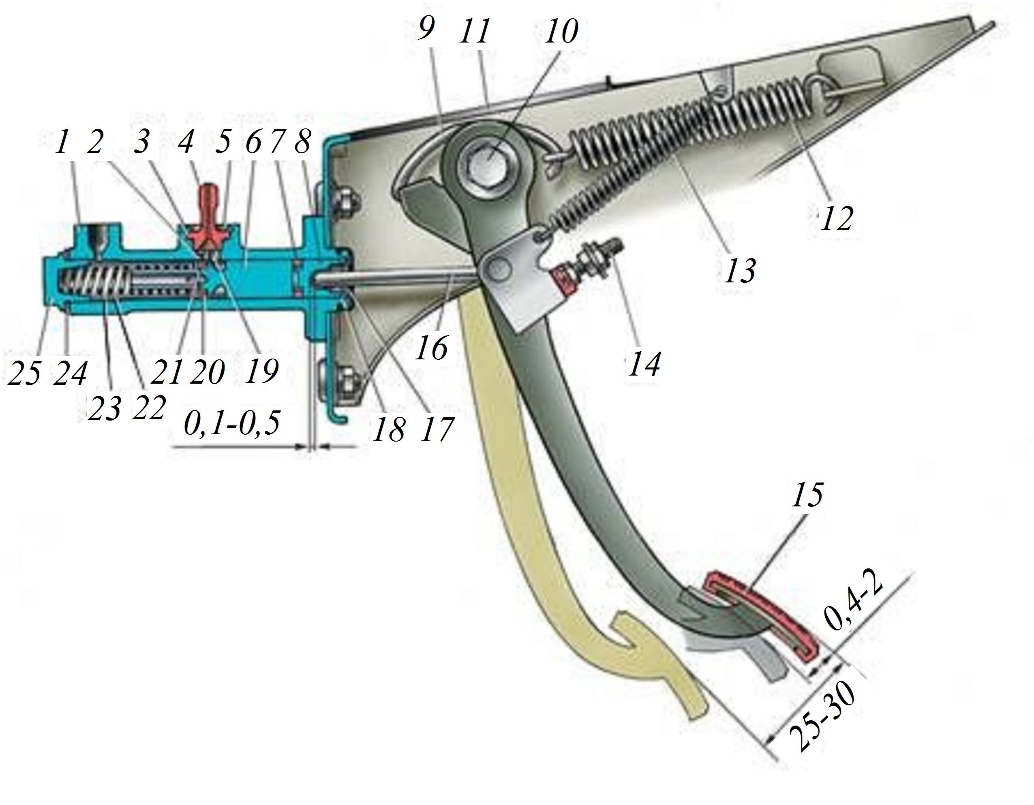

7.1.2. Установить зазор 0,1-0,5 мм между толкателем и поршнем главного цилиндра (рис. 3). Этот зазор, необходимый для полного выключения сцепления, регулируется ограничителем 14 педали сцепления. Зазор определяется свободным ходом педали, равным 0,4-2 мм.

7.1.3. Свободный ход толкателя вилки выключения сцепления, равный 4-5 мм, регулируется гайкой 5, которая фиксируется контргайкой 6.

7.1.4. После выполнения указанных регулировок свободный ход педали сцепления до начала выключения сцепления должен составлять 25-35 мм.

7.1.5. Перед прокачкой гидропривода сцепления проверяют уровень жидкости в бачке, при необходимости жидкость доливают. Надевают на головку штуцера 4 рабочего цилиндра шланг, нижний конец которого погружают в сосуд с жидкостью, применяемой для гидропривода. Резко нажимают 3-5 раз на педаль сцепления с интервалами 2-3 с и, удерживая педаль в нажатом положении, отвертывают на 1/2-3/4 оборота штуцер 4, вытесняя нажатием на педаль находящуюся в приводе жидкость вместе с воздухом через шланг в сосуде. После того как педаль достигнет крайнего переднего положения и истечение жидкости через шланг прекратится, заворачивают штуцер до отказа.

Рис. 3. Педаль и главный цилиндр привода сцепления:

1 – корпус главного цилиндра; 2 – перепускное (компенсационное) отверстие; 3 – прокладка

штуцера; 4 – штуцер; 5 – стопорная пружинная шайба; 6 – поршень главного цилиндра;

7 – уплотнительное кольцо; 8 – поршень толкателя; 9 – крючок; 10 – ось педалей; 11 – кронштейн педалей сцепления и тормоза; 12 – пружина сервопривода педали сцепления; 13 – оттяжная

пружина педали сцепления; 14 – ограничитель хода педали сцепления; 15 – педаль сцепления;

16 – толкатель поршня; 17 – защитный колпачок; 18 – стопорное кольцо; 19 – впускное отверстие; 20 – уплотнительное кольцо (кольцевой клапан); 21 – перепускное отверстие поршня;

22 – рабочая полость цилиндра; 23 – пружина; 24 – прокладка; 25 – пробка

Указанную операцию повторяют до полного выхода пузырьков воздуха и, удерживая педаль нажатой, заворачивают штуцер до отказа, снимают шланг и надевают колпачок штуцера.

При прокачке следят, чтобы уровень жидкости в бачке был выше отверстия для трубки, идущей к главному цилиндру, а конец шланга для прокачки был постоянно погружен в жидкость.

Если, несмотря на продолжительную прокачку, из шланга выходят пузырьки воздуха, то проверяют надежность крепления соединений, выясняют, нет ли на трубках трещин или подтекания в соединениях со штуцерами. Возможно проникновение воздуха через неисправные уплотнительные кольца главного или рабочего цилиндра.

7.2. Диагностирование и техническое обслуживание коробки передач

7.2.1. Проверить крепление коробки передач к картеру сцепления.

7.2.2. Выполнить проверку герметичности и уровня масла в коробке передач.

7.2.3. Проверить действия механизма переключения передач на неподвижном автомобиле.

7.2.4. Послушать с помощью стетоскопа работу коробки передач на наличие посторонних стуков и шумов.

7.2.5. Проверить угловой зазор в зацеплении при помощи углового люфтомера КИ-4832.

7.2.6. Прочистить сапун коробки передач.

7.3. Диагностирование и техническое обслуживание карданной передачи

7.3.1. Проверить уровень шума, стук и повышенную вибрацию в карданной передаче.

7.3.2. Проверить биение карданной передачи при помощи прибора КИ-8902А.

7.3.3. Проверить и подтянуть болты и гайки крепления фланцев карданных шарниров и промежуточной опоры.

7.4. Диагностирование и техническое обслуживание заднего моста.

7.4.1. Выполнить проверку герметичности и уровня масла в картере заднего моста.

7.4.2. Послушать с помощью стетоскопа работу заднего моста на наличие посторонних стуков и шумов.

8. Указания к оформлению отчета

8.1. В отчете отразить: название лабораторной работы, цель, задание, использованное оборудование.

8.2. Кратко описать устройство и принцип работы приборов КИ-4832 и КИ-8902А.

8.3. Выполнить все операции, предусмотренные подразделами 7.1-7.3, полученные результаты замеров и наблюдений записать в отчет по форме табл. 3.

8.4. Провести анализ результатов замеров и наблюдений и представить в отчете заключение по пп. 7.1-7.3.

8.5. Подготовить ответы на контрольные вопросы.

Протокол диагностики трансмиссии автомобиля ВАЗ-2104

| Наименование диагностического параметра | Величины диагностических |

| параметров | нормативов |

| 1 Сцепление | |

| 1.1 Герметичность системы привода 1.2 Свободный ход педали, мм | |

| 2 Коробка передач | |

| 2.1 Герметичность коробки передач 2.2 Легкость включения передач 2.3 Величина люфта на любой из передач 2.4 Наличие шумов, стуков | |

| 3 Карданная передача | |

| 3.1 Биение карданной передачи 3.2 Наличие характерного щелчка в момент трогания автомобиля | |

| 4 Задний мост | |

| 4.1 Герметичность заднего моста 4.2 Наличие шумов, стуков при работе |

9.1. Какие неисправности бывают у сцепления и как их устранить?

9.2. В чем заключается диагностика и техническое обслуживание сцепления автомобиля ВАЗ-2104?

9.3. Какие неисправности бывают у механической коробки передач и как их устранить?

9.4. В чем заключаются диагностика и техническое обслуживание коробки передач автомобиля ВАЗ-2104?

9.5. Как замерить угловой зазор в трансмиссии?

9.6. Какие неисправности бывают у карданной передачи и как их устранить?

9.7. В чем заключается диагностика и техническое обслуживание карданной передачи автомобиля ВАЗ-2104?

9.8. Как замерить биение карданных валов?

9.9. Какие неисправности бывают у заднего моста и как их устранить?

9.10. В чем заключается диагностика и техническое обслуживание заднего моста автомобиля ВАЗ-2104?

Источник